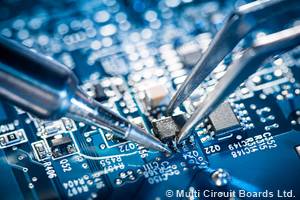

Löten ist ein thermisches Verfahren zum stoffschlüssigen, (wieder) lösbaren Fügen und Beschichten von Werkstoffen, wobei eine flüssige Phase durch Schmelzen eines Lotes (Schmelzlöten) oder durch Diffusion an den Grenzflächen (Diffusionslöten) entsteht. Die Grundwerkstoffe bleiben fest, weil die Solidustemperatur nicht erreicht wird. Verbindungen bei Lötungen in der Elektronik, und im begrenztem Rahmen auch bei Weichlötungen, können durch eine Entlötung wieder getrennt werden. Für das Entlöten von bedrahteten Bauteilen auf Doppelseitigen oder Multilayer Leiterplatten wird die Verwendung von beheizten Entlötgeräten empfohlen. Für einseitige oder doppelseitige Leiterplatten mit einer kleinen Masseanbindung können auch Handpumpe oder Entlötlitze verwendet werden. Man unterscheidet |

|

|

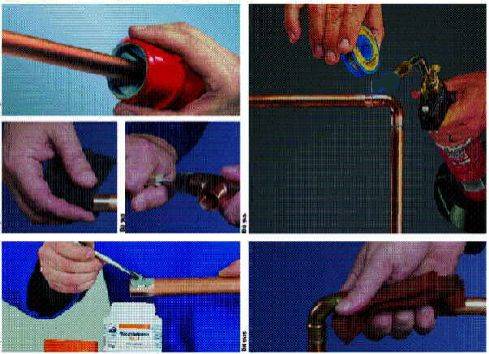

Mit phosphorhaltigen Hartloten können Kupfer-, Kupfer-Zinn-Legierungen und Silber ohne Flussmittel gelötet werden. Der Selbstfließeffekt des in der Haustechnik üblichen Silfos-Hartlot bzw. Kupferlot entsteht durch das einlegierte Phosphor. Dieser reagiert beim Schmelzen des Lotes mit Luftsauerstoff zu Phosphorpentoxid, das sich mit demauf der Kupferoberfläche gebildeten Kupferoxid zu Kupfermetaphosphat umsetzt, das Flussmittelwirkung besitzt. Kupfermetaphosphat bildet einen dunklen, nicht wasserlöslichen Film, der korrosionschemischunbedenklich ist. Auch deswegen müssen die Lötstellen nicht nachbehandelt werden. Aber das Kupfermetaphosphat kann mit verdünnter Schwefelsäure entfernt werden.

In Heizungs-, Trinkwasser- (ab DN 32 [CU 35x1,5]), Gas-, Solar- und Ölanlagen mit Kupferrohren sind Kupferlote (L-Cu P6 silberfrei) üblich, weil sie kostengünstig sind. Hier müssen aber für Bauteile aus Kupfer--Legierungen (Messing-, Rotguss- und Bronzearmaturen mit Lötstutzen und Fittings) Flussmittel eingesetzt werden. Der Lotspalt sollte zwischen 0,05 und 0,20 (bis 0,5 mm) liegen. Für Stähle, Eisen- und Nickel-Legierungen sollten diese Lote wegen der Ausbildung spröder Zwischenschichten (Sprödphasenbildung) nicht nicht verwendet werden.

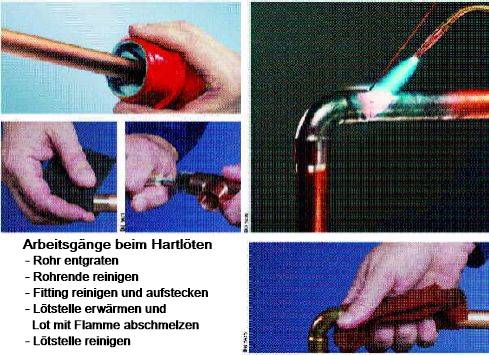

Das Hartlöten kann mit unterschiedlichen Gasarten (in der Regel Azetylen-Sauerstoff oder Propan-Sauerstoff) ausgeführt werden. Dabei entscheiden die gewählte Gasart und die Brennerspitzengröße über die Lötzeit, die möglich kurz sein sollte. Die Arbeitstemperaturen bei dem Hartlöten mit L-Cu P6-Lot liegt zwischen 710 °C und 746 °C. Wenn die Arbeitstemperatur zu hoch ist, verbrennt der gesamte Phosphoranteil, Kupferoxid kann nicht richtig zu Kupfermetaphosphat umsetzt werden und außerdem ist die schützende Wirkung des Belages ist nicht mehr vorhanden.

Anwendungsbereiche

- Bei Öl- und Gasleitungen mit Kupferrohrfittings

- Heizungsinstallationen ab einem Rohrdurchmesser von 35 mm

- Trinkwasserinstallationen ab einem Rohrdurchmesser von 35 mm

- Instalationen von Sonnenkollektoren, da Temperaturen von über 200 °C möglich

Silberlote sind Legierungen aus Silber, Kupfer, Cadmium und Zink, mit geringen Anteilen von Mangan und Nickel. Mit steigendem Silbergehalt steigt auch die Verarbeitungstemperatur. Silberlote fließen leichter als Messinglote und werden zur Verbindung von Kupferrohrfittings verwendet. Dabei unterscheidet man:

• Silberlot ohne Cadmiumzusatz

- L-Ag34Sn (34 % Ag, 36 % Cu, 27,5 % Zn, 2,5 % Sn)

- L-Ag40Sn (40 % Ag, 30 % Cu, 28 % Zn, 2 % Sn)

- L-Ag45Sn (45 % Ag, 27 % Cu, 25,5 % Zn, 2,5 % Sn)

- L-Ag55Sn (55 % Ag, 21 % Cu, 22 % Zn, 2 % Sn)

• Silberlot mit Cadmiumzusatz (nicht für Trinkwasserinstallationen)

- L-Ag40Cd (40 % Ag, 19 % Cu, 21 % Zn, 20 % Cd)

- L-Ag30Cd (30 % Ag, 28 % Cu, 21 % Zn, 21 % Cd)

Messinglote sind Legierungen aus Kupfer und Zink mit geringen Zusätzen von Silber, Silicium, Zinn und Mangan. Die Verarbeitungstemperatur liegt bei 800 bis 1000 °C. Mit steigendem Kupfergehalt erhöhen sich der Schmelzpunkt und die Festigkeit.

- L-CuZn39Sn (56 - 62 % Cu, 1,5 % Sn, 1 % Mn, 0,2 % Si, Zn = rest)

- L-CuZn40 (58,5 - 61,5 % Cu, 0,15 - 0,4 % Si, 0,05 - 0,025 % Mn, 0,2 % Sn, Zn = rest)

Phosphorlote sind Legierungen aus Phosphor und Kupfer (und ggf. mit Silber).

Kupfer/Phosphorlot

- L-Ag2P (91,5 % Cu, 6,5 % P, 2 % Ag)

- L-Ag5P (89 % Cu, 6 % P, 5 % Ag)

- L-Ag15P (80 % Cu, 5 % P, 15 % Ag)

- L-CuP6 (94 % Cu, 6 % P)

Hartlote für Aluminium

- L-AlSi12

- L-ZnAl30

Zur Beseitigung der Oberflächenoxide ist ein geeignetes Flussmittel notwendig. Die Festigkeit der Lötverbindung hängt vor allem von der Ausbildung der Lötstelle, den Eigenschaften des Lotes und der gelöteten Grundwerkstoffe ab.

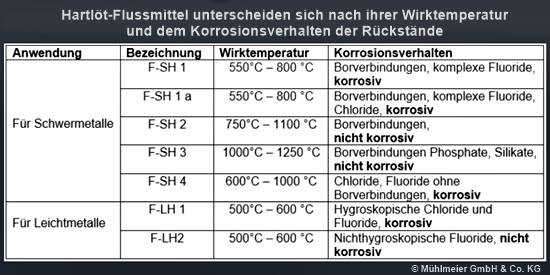

Die Flussmittel werden nach ihren Eigenschaften und ihrem Verwendungszweck eingeteilt. Die Flussmittel zum Hartlöten sind in DIN EN 1045.

Das Typ-Kennzeichen für Flussmittel für Hartlöten besteht aus dem Buchstaben F (abgeleitet vom Begriff Flussmittel), dem zwei weitere Buchstaben folgen.

- Der erste kennzeichnet den zu lötenden Werkstoff: S (Schwermetall), L (Leichtmetall)

- Der zweite das Lötverfahren: H für Hartlöten

Welche Verbindungsmaterialien werden beim Löten benutzt?

Mühlmeier GmbH & Co. KG

Sil-fos™ – Silber-Kupfer-Phosphor-Lot

Hartlöten – Armin Hain Löttechnik

|

||

Verbindungen in Kältemittelleitungen (z. B. bei der Installation von Direktverdampfer-Wärmepumpen) müssen unter Stickstoff hartgelötet (Formieren) werden, damit eine Zunderbildung im inneren des Rohres verhindert wird. Zunder kann zu schweren Kompressorschäden führen. Durch einen leichten Stickstofffluss beim Löten entsteht eine Reibung im Rohr, die eine Zunderbildung unterdrückt. |

||

|

|

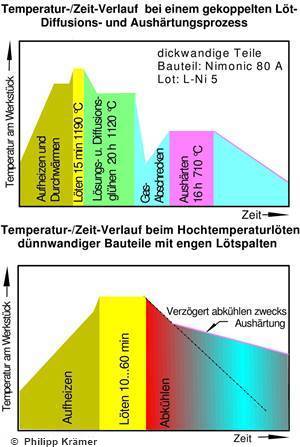

Das Schutzgaslöten wird von der Zusammensetzung des Grundwerkstoffes und Güte des Schutzgases beeinflusst, im Gegensatz zu der Technologie des Lötens mit Flussmittel, wo die Arbeitstemperatur und die Lotsorte wichtig sind.

Bei der Verwendung reduzierender Schutzgase werden vorhandene Metalloxide durch die chemische Reaktion mit den reduzierenden Bestandteilen des Schutzgases beseitigt.

Die wichtigsten Hochtemperaturlötverfahren nach DIN 8505 sind:

- Laserstrahllöten - HTL-LA

- Elektronenstrahllöten - HTL-EB

- Induktionslöten in reduziertem Schutzgas - HTL-IR

- Induktionslöten in inertem Schutzgas - HTL-II

- Induktionslöten im Vakuum - HTL-IV

- Ofenlöten in reduziertem Schutzgas - HTL-OR

- Ofenlöten in inertem Schutzgas - HTL-OI

- Ofenlöten im Vakuum - HTL-OV

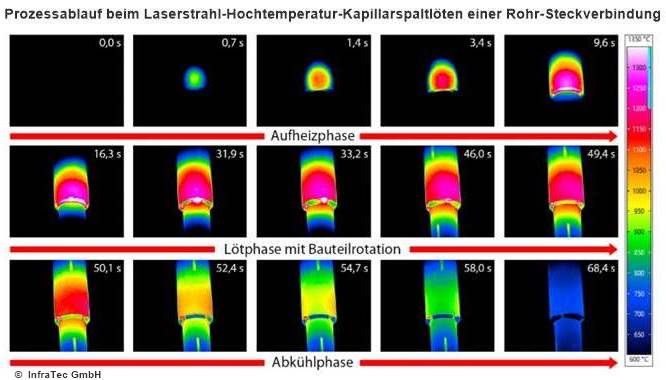

Bri dem Laserstrahllöten untergliedert sich Lötprozess in drei Phasen Aufheizen, Löten mit Bauteilrotation und Abkühlen. Während der Aufheizphase von 10 s erhitzt der Laser stationär die zugewandte Bauteiloberfläche auf die Regeltemperatur von 1.300 °C. Während der Lötphase führt die Baugruppe bei einer Rotationsgeschwindigkeit von 540°/min eine vollständige Rotation durch. Nach dem Aufschmelzen des Kupfer-Lotdepots setzt bei Sekunde 31,9 die Lotspaltfüllung ein. Aufgrund der geringeren Emission von Kupfer erscheint die sich ausbildende Hohlkehle kühler als die umgebende Stahloberfläche der Fügepartner. Bedingt durch die sehr gute Wärmeleitfähigkeit des Lotes setzt zu diesem Zeitpunkt auch die Durchwärmung des Innenrohres ein. Nach Ende der vollständigen Rotation und Abschalten des Lasers kühlt das Bauteil innerhalb von 18 s auf unterhalb 600 °C ab.

.

.

Prozessablauf beim Laserstrahl-Hochtemperatur-Kapillarspaltlöten einer Rohr-Steckverbindung

Einsatz der High-Speed-Thermografie beim

Laser-Hochtemperatur-Kapillarspaltlöten

InfraTec GmbH - Infrarotsensorik und Messtechnik

Hartlöten unter Vakuum - VLT Vakuumlöttechnik GmbH

Bei Temperaturen von über 900 °C entstehen hochfeste Verbindungen

Friedel Löttechnik

|

Feuer- und Heißarbeiten - WEKA MEDIA GmbH & Co. KG

Dienstleister benötigen für alle Feuerarbeiten einen schriftlichen Erlaubnisschein

Holcim (Deutschland) GmbH

Sicherheitseinweisung Stufe C für Partnerfirmen und Betriebsfremde

Boehringer Ingelheim Pharma GmbH & Co KG

Wo ist geregelt, dass ein sogenannter Feuererlaubnisschein bei funkenerzeugenden Arbeiten vor Beginn auszufüllen ist?

Landesinstitut für Arbeitsschutz und Arbeitsgestaltung Nordrhein-Westfalen (LIA)

Heißarbeiten-Genehmigungsschein

FM Insurance Europe S.A.

Erlaubnisschein für Feuer- und Heißarbeiten und Arbeiten

mit möglichem Funkenflug

Deutscher Raiffeisenverband e.V.

Erlaubnisschein1

für Schweiß-, Schneid-, Löt-,

Auftau- und Trennschleifarbeiten

Deutsche Gesetzliche Unfallversicherung e.V. (DGUV)

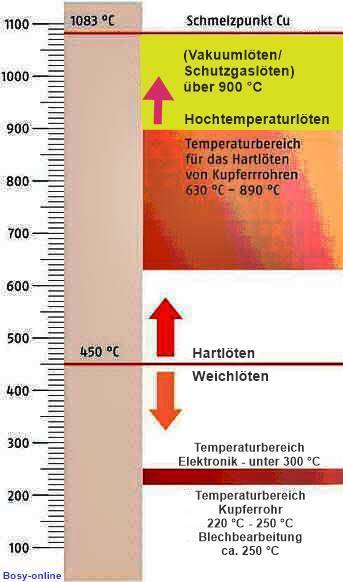

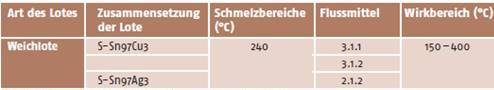

Bei dem Weichlöten wird zwischen dem Kolbenlöten und dem Kapillarlöten, das neben dem Hartlöten in der Kupferrohrinstallation (Heizungs- und Trinkwasseranlagen) eingesetzt wird, unterschieden. Dabei wird das Lot ohne Flamme aufgrund der Kapillarwirkung in die Fittings gesogen wird. Dieser Vorgang setzt eine fachgerechte Ausführung voraus. Die Arbeitstemperatur (unter 450 °C) beim Weichlöten mit den Loten (z. B. S-Sn97Cu3 und S-Sn97Ag3) in der Rohrinstallation liegt zwischen 220 bis 250 °C und ist von dem jeweiligem

Lot abhängig.

Europaweit gibt es ein Weichlot (Sn5Pb93.5Ag1 [299 bis 304 °C]) und in Österreich

ein SOLAR-Hochtemperatur-Weichlot (Pb93,5Ag1,5Sn5 [296 - 301 °C]), die für Lötverbindungen in thermischen

Solaranlagen eingesetzt werden können. Diese Lote dürfen nicht in Trinkwasserinstallsationen eingesetzt werden,

da sie Blei als Legierungsbestandteil haben. Außerdem sollen Rohrleitungen in Trinkwasserinstallationen bis 28 mm Außendurchmesser nur weichgelötet werden.

Die am häufigsten verwendeten Weichlote sind die Zinnlote-Legierungen aus Zinn und Blei mit geringen Anteilen an Eisen, Antimon, Kupfer und Nickel. Der Schmelzpunkt der Zinnlote liegt unter 330 °C. Verwendet werden die für Verbindungen von Kupferrohren, Bleikabeln und –muffen, verzinkten Dachrinnen, Feinlöten von Blechen oder verlöten von Konservendosen.

Antimonhaltige Weichlote

- L-PbSn12Sb (12 % Zinn, 0,2–0,7 % Antimon, Rest Blei) - für Kühlerbau

- L-PbSn30Sb (30 % Zinn, 0,5–1,8 % Antimon, Rest Blei) - Schmierlot, Bleilot

- L-PbSn40Sb (40 % Zinn, 0,5–2,4 % Antimon, Rest Blei) - für Kühlerbau

Antimonarme Weichlote

- L-PbSn8(Sb) (8 % Zinn, 0,12–0,5 % Antimon, Rest Blei) - für Kühlerbau, Thermostate

- L-PbSn30(Sb) (30 % Zinn, 0,12–0,5 % Antimon, Rest Blei) - für Feinblechpackungen

- L-PbSn40(Sb) (40 % Zinn, 0,12–0,5 % Antimon, Rest Blei) - für Verzinnung, Feinblechpackungen, Klempnerarbeiten

- L-PbSn60(Sb) (60 % Zinn, 0,12–0,5 % Antimon, Rest Blei) - für Verzinnung, Feinblechpackungen, Elektroindustrie, verzinkte Feinbleche

Für Kupferrohrfittings

- L-Sn50Pb (Blei-Zinn-Lot)

- L-SnAg5 (Zinn-Silber-Lot)

- L-SnCu3 (Zinn-Kupfer-Lot)

Für Aluminium

- L-SnZn10 (85–92 % Zinn, Rest Zink)

- L-SnZn40 (55–70 % Zinn, Rest Zink)

- L-CdZn20 (75–83 % Cadmium, Rest Zink)

- L-ZnAl15 (84–86 % Zink, Rest Aluminium)

Der Schmelzbereich des Flussmittels sollte ca. 50 °C unter dem des verwendeten Lotes sein, wodurch die Oberfläche vor dem Benetzen und Fließen des Lotes aktiviert ist. Es gibt kein Universalflussmittel, die Zusammensetzung genau der Lötaufgabe angepasst sein.

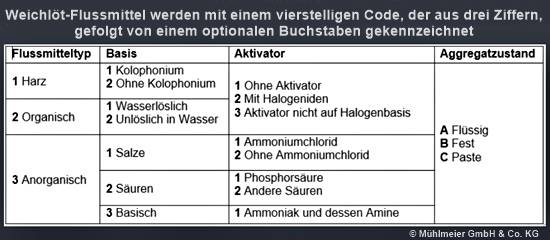

Nach DIN ISO 857-2 (2007) ist Flussmittel ein "nicht-metallischer Stoff, der, wenn geschmolzen, das Benetzen unterstützt, indem vorhandene Oxide oder schädliche Belege von den zu fügenden Oberflächen entfernt werden und ihre Neubildung während des Lötvorgangs verhindert wird". Flussmittel kann als Pulver, Paste und Flüssigkeit oder als Lot-Flussmittel-Mischung (auf Basis von Zinkchlorid und Ammoniumchlorid) vorliegen.

Welche Verbindungsmaterialien werden beim Löten benutzt?

Mühlmeier GmbH & Co. KG

|

|

- Rohrende innen und außen nicht entgratet

- Weiches Rohr nicht kalibriert. Das Rohr passt nicht in den Fitting. Der Lötspalt ist kein Kapillarspalt und die Kapillarwirkung tritt nicht auf oder ist zu schwach

- Rohrende außen und Fitting innen wurden nicht blank gemacht. Das Lot benetzt nicht und bindet nicht

- Zu hohe Erwärmung. Das Flussmittel verbrennt

- Ungenügende oder ungleichmäßige Erwärmung. Das Lot kann nicht benetzen und tropft ab. Das Lot fließt und bindet nicht im gesamten Kapillarspalt.

die Verbindung bleibt hart (also glüht nicht aus)

-

keine Zunderrückstände im Rohrsystem

-

niedrige Arbteitstemperatur (kein Schweißgerät notwendig)

-

es entstehen auch bei einem evtl. später auftretendem niedrigeren pH-Wert in der Trinkwasserinstallation keine Probleme

Löten von Kupfer und Kupferlegierungen

Grundlagen des Lötens

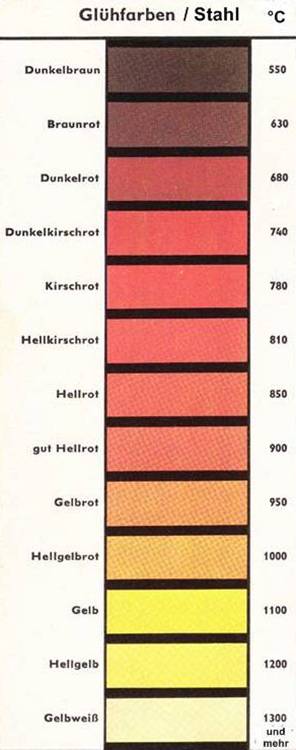

Anlasss- und Glühfarben

Anlassfarben (Anlauffarben) werden durch Interferenz des Lichtes verursacht und Glühfarben werden durch Wärme erzeugt. An den Anlassfarben und Glühfarben des Metalls erkennt man die Arbeitstemperatur bei der Erwärmung.

Eine mögliche Methode für das Anlassen besteht im Erhitzen des Werkstücks unter Einwirkung von Luftsauerstoff. Dies kann mit einer Gasflamme, auf einer beheizten Platte, in einem Muffelofen oder in einem Sandbad erfolgen. Verläuft der Temperaturanstieg über das gesamte Werkstück gleichmässig, entsteht eine homogene Färbung.

Der beim Anlassen erzielte Farbton ergibt sich einerseits aus der Dicke der Oxidschicht, die in Abhängigkeit von Dauer und Höhe der Temperatureinwirkung variiert. Zusätzlich beeinflusst die Art des Metalls oder der Metalllegierung entscheidend, welche Anlauffarbe bei welcher Temperatur zum Vorschein kommt.

Glühfarben werden beim Glühen eines Metalls bei hohen Temperaturen beobachten. Diese Farben entstehen nur, wenn die Wärme wirkt, nach dem Abkühlen sind sie nicht mehr vorhanden. Physikalisch gesehen stellen die Glühfarben thermische Strahlung dar. Das Strahlungsverhalten heißer Metalle entspricht annähernd dem eines schwarzen Körpers. Im Idealfall hängt das Spektrum dieser Strahlung ausschließlich von der Temperatur des Körpers ab. Welche Intensität diese Strahlung besitzt und wie deren Wellenlänge verteilt ist, beschreibt das Planck’sche Strahlungsgesetz. Nach diesem Gesetz verschiebt sich die von einem erhitzten Körper emittierte Strahlung mit steigender Temperatur immer mehr in den kurzwelligen Bereich. Quelle: Frau Dr. Bozena Arnold - MaterialMagazin

Auf Kupfer entwickelt sich mit steigender Temperatur eine Anlassfarbenreihe von Orange über Rosenrot, Violett, Stahlweiss, Messinggelb, Fleischrot bis Grün mit vielen Zwischentönen.

Bei Stahl erstreckt sich das Anlassfarbenspektrum von Weissgelb über Weißgelb, Rot, Violett, Kornblumenblau bis Grau. |

|

Glüh- und Anlassfarben - Frau Dr. Bozena Arnold, MaterialMagazin |

|

Praktische Anwendung |

|

Abhängig von der Umformtemperatur unterscheidet man:

|

|

Schmiedetemperatur - Verein Alte Schmiede Mambach e.V. - Zell im Wiesental |

|

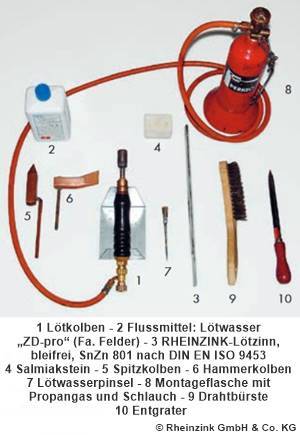

Neben dem Kapillarlöten gibt es das Weichlöten mit einem Kolben. Es ist das einfachste Lötverfahren und wird in der Elektrotechnik/Elektronik, in der Klempnerei und dem Apparatebau eingesetzt. Bei diesem Verfahren wird das Lot und die Fügeteile mit einem elektrisch oder mit gasbeheizten Lötkolben aus Kupfer aufgeheizt. Der Kolben wird von Hand oder in der Massenfertigung maschinell geführt. Das Kolbenlöten ist nur für das Weichlöten geeignet. Es können Spalt-, Fugen- und Auftragslötungen durchgeführt werden.

Material und Werkzeuge (abhängig vom Einsatzgebiet

• Lötkolben (Hammerkolben)

• Elektronok-Lötkolben (Spitzkolben)

• Lötpistole

• Lötstation

• Lote (Lötdraht [Durchmesser 0,2 ... 2 mm], Lötzinn-Stangen [SnZn 801 nach DIN EN ISO9453])

• Flussmittel (flüssig [Lötwasser], fest, Paste)

• Blechstärken 0,2 ... 2 mm

• Heizleistung des Kolbens 15 ... 2000 W

• Kolbentemperatur 200 ... 600 °C

|

|

|

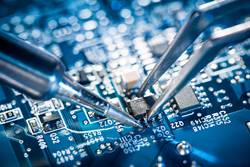

Lötkolben

Die klassischen Lötkolben kommen bei große Lötflächen (z. B. bei der Blechearbeitung [Blechdächer, Regenrinnen]) zum Einsatz. Diese sind für Arbeiten in der Elektrotechnik bzw. Elektronik nicht geeignet. Um Kontakte auf Platinen auszutauschen ober wieder festzulöten, müssen feine Lötspitzen in Stiftform und einen Kolben mit nicht zu hoher Temperatur eingesetzt werden. Hier eignet sich ein Lötkolben, dessen Temperatur einstellbar ist. Da man sich beim Platinenlöten zwischen filigranen Transistoren und Widerständen bewegt, ist Fingerspitzengefühl gefragt. Dies geht am leichtesten mit einem Lötgerät von der Hand, dessen Spitze und Griffende nicht zu weit voneinander entfernt sind.

Wenn der Lötkolben für einen Dauereinsatz gedacht ist, kann das Gerät lange zum Aufheizen brauchen und dann die Temperatur auch lange halten. Robuste Lötkolben eignen sich, da ihr Griff bei einem Dauerlauf nicht schmelzen wird. Wenn nur sporadisch kleine Kontakte gelötet werden, dann ist es praktisch, wenn sich das Werkzeug schnell aufheizt und wieder abkühlt. Alles unter 200 Sekunden gilt als zügig. Vorteilhaft ist ein Lötkolben, dessen Temperatur sich einstellen lässt.

|

Empfehlenswert ist, ob Anfänger oder Könner, immer ein Lötkolben-Set. In einem Komplettset sind die wichtigsten Werkzeuge (einstellbarer Lötkolben, Entlötpumpe, Mini Schraubendreher, Zange, ESD Pinzette, verschiedene Lötspitzen) und Hilfsmittel (Lötkolbenständer, bleifreier Lötzinn, Flussmittel [Lötfett], Metallschwamm) enthalten, die man für das Lötverfahren braucht. Für Heinwerker ist ein Lötkolben mit Spitzen in Stiftform besonders attraktiv. Profis benötigen aber eine große Auswahl von Lötspitzen. |

|

Lötkolben Vergleich 2022 |

||

Lötpistole

Eine Lötpistole erfüllt denselben Zweck wie ein Lötkolben. Aufgrund der Pistolenform ist sie ergonomischer und bietet bei dem Löten einen sicheren Halt. Bei filigranen Arbeiten ist eine Lötpistole für Profis gut geeignet. Es gibt auch Lötpistolen mit einem Drahtvorschub. Durch einen Vorschub wird der Lötdraht an die Lötspitze geführt. Dies ermöglicht einhändiges Löten, da der Draht nicht mit der zweiten Hand gefüht werden muss.

Eine Lötpistole ist ein elektrisch betriebenes Gerät zum Schmelzen und Verbinden von Metallen. Die Pistole besteht aus einem Griff und einem Schaft, an dessen Ende sich eine Lötspitze befindet, die über einen Kupferkern verfügt.

Beim Löten werden mit der Lötpistole die zu bearbeitende Metalle erhitzt und mit einem weiteren Metall benetzt, das über einen niedrigen Schmelzpunkt (i.d.R. Zinn) verfügt. Dadurch entsteht eine feste Verbindung, welche die Teile mechanisch und elektrisch verbindet.

Lötpistolen-Sets bieten in einem praktischen Koffer alle notwendigen Werkzeuge (Lötpistole, Entlötpumpe, Schneidespitze, Glattbügel, Aufsätze, Pinzetten) und das passende Hilfsmittel (verschiedene Lötzinndraht, Flussmittel [Lötfett]) an. |

||

Lötpistole Vergleich 2022 |

||

Lötstation

Jede Lötstation besteht aus einem Heizelement, einem Lötkolben, einem Lötkolbenhalter (auch dritte Hand genannt) und einem Schwamm. Es gibt zwei Arten von Lötstationen (digitale und analoge Lötstationen). Diese unterscheiden sich aber nur in der Bedienung durch das Display und die Einstellungsregler. Bei analogen Heizelementen gibt es ein Drehrad zur Einstellung der gewünschten Temperatur. Die digitalen Modellen haben ein Display und verschiedene Knöpfe. Die Unterschiede sind eher gering, denn bei den digitalen Lötstationen sind die Einstellungen deutlich feiner.

Lötstationen werden mit einer galvanisch vom Netz getrennten Kleinspannung betrieben. Dadurch werden mögliche Schäden an elektronischen Bauteilen verringert. So wird z. B. bei der Verwendung mit Halbleitern wird das Risiko einer statischen Aufladung oder von Ableitströmen verringert. Der Kolben bei den Lötstationen ist um einiges handlicher, da das Kabel für die Stromzufuhr nicht auf Netzspannung ausgelegt sein muss und flexiblere Materialien verwendet werden können. Durch die Temperaturregelung wird eine gleichbleibende Arbeitstemperatur gewährleistet.

Vor dem Kauf einer neuen Lötstation kann man zwischen einer analoger und digitaler Temperaturregelung wählen. Bei einer klassischen Lötstation erfolgt die Auswahl des zum Löten notwendigen Temperaturbereiches (± 150 – 500 °C ) über einen manuellen Drehregler. Bei einer digitale Lötstation kann die Arbeitstemperatur der Lötspitze (± 200 – 450 °C ) gradgenau über ein digitales Bedienfeld mit LCD-Anzeige eingestellt werden.

|

|

Die universell einsetzbare und 48 Watt starke PSIS 11-230V erreicht in 5 Minuten eine Temperatur von 500 °C, um elektronische Bauteile zu löten oder zu entlöten. Der Einstellbereich der Temperatur kann zwischen 150 und 500 °C stufenlos geregelt werden. Der Lieferumfang umfasst 2 Lötspitzen und 2-mal bleifreies Lötzinn in unterschiedlichen Formen (Größen), um grobe bis feine Arbeiten einwandfrei ausführen zu können. Ein Lötschwamm und ein Lötkolbenständer sind ebenfalls enthalten. Zudem verfügt die PSIS 11-230V über ein praktisches Aufbewahrungsfach für die Lötspitzen und den Lötzinn sowie über eine Halterung für den Lötkolben.

Mit ihrer 60 Watt Leistung erreicht die PSIS 10-230V in 4 Minuten eine Temperatur von 400 °C. Der maximale Temperaturbereich geht bis zu 450 °C mit 3 voreingestellten Stufen. Dieser kann jedoch auch manuell auf die gewünschte Temperatur dosiert werden. Der Lieferumfang umfasst 3 Lötspitzen und 2-mal bleifreies Lötzinn in unterschiedlichen Formen (Größen), um grobe bis feine Arbeiten einwandfrei ausführen zu können. Ein Lötschwamm und ein Lötkolbenständer sind ebenfalls enthalten. Die Temperatureinheit, die vorprogrammierten Temperatur, die Soll-Ist-Temperatur und die Aufheiztemperatur werden über das LCD angezeigt. Der Lötkolben schaltet sich energiesparend nach 30 Minuten automatisch auf Stand-by, um eine Oxidation der Lötspitze zu verhindern und die Lebensdauer zu verlängern. Zudem verfügt der PSIS 10-230V über ein praktisches Aufbewahrungsfach für die Lötspitzen und den Lötzinn. Quelle: Trotec GmbH

Lötstation Vergleich 2022 |

|

|

Löten für Profis – Verbinden Sie elektronische Bauteile exakt und sicher

reichelt elektronik GmbH & Co. KG

Elektronik löten: Das sollten Sie unbedingt beachten

Tim Ziemer, chip.de - BurdaForward GmbH

|

Beim Löten sollten immer an die Sicherheit gedacht werden. Denn nicht nur von einem heißen Kolben, sondern auch von der Entwicklung von giftigen Dämpfen und flüssigem Metall geht eine Gefahr aus. Deshalb empfiehlt sich, eine Schutzbrille zu tragen und bei Feinarbeiten den Kopf nicht über der Lötstelle zu halten, da sonst die giftigen Dämpfe vom Lötzinn eingeatmet werden. Wer an Elektrik lötet, sollte immer sicherstellen, dass kein Strom mehr an den Werkteilen anliegt. |

|

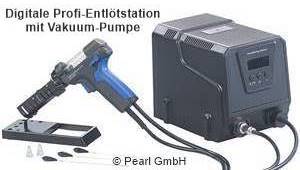

Verbindungen bei Lötungen in der Elektronik können durch eine Entlötung wieder getrennt werden. Für das Entlöten von bedrahteten Bauteilen auf Doppelseitigen oder Multilayer Leiterplatten wird die Verwendung von beheizten Entlötgeräten (Entlötungsstation) empfohlen. Für einseitige oder doppelseitige Leiterplatten mit einer kleinen Masseanbindung können auch Entlötlitzen oder Handentlötungspumpen verwendet werden.

|

|

|

|

|

Wie man Lötverbindungen herstellt und entlötet

Andrew Bookholt (und 17 anderen Mitwirkenden)

Richtig entlöten: Bauteile auslöten mit der Entlötpumpe

diybook KG

Wie und wann Entlötlitze verwendet wird

Ashley Awalt

Entlöten von bedrahteten Bauteilen

loetspezialist.de

Verbindungen in Kältemittelleitungen (z. B. bei der Installation von Direktverdampfer-Wärmepumpen) müssen unter Stickstoff hartgelötet werden, damit eine Zunderbildung im inneren des Kupferrohres verhindert wird. Zunder kann zu schweren Kompressorschäden und zum Dichtsetzen von Armaturen führen und ist die Grundlage von Korrosion (Anlaufen/Verzunderung) inner- und außerhalb der Rohrleitungen. Lötverbindungen, die unter Verwendung des Formierens entstehen, benötigen keine aufwendigen Nacharbeiten.

Bei dem Transport, der Installation und dem Löten von Kältemittelleitungen ist, genauso wie bei Trinkwasserleitungen, auf eine besondere Sauberkeit zu achten. Es dürfen keine Fremdstoffe (Späne, Zunder, Flussmittel, Feuchtigkeit) in das Rohrinnere gelangen. Späne und Zunder könnten den Ringdüsenspalt des Expansionsventils und den Kompressor blockieren. Flussmittel und Feuchtigkeit führen im Kältemittelkreislauf auf Dauer zur Bildung aggressiver Säuren, die z. B. die Wicklungen des Elektromotors angreifen oder Kupferplattierung bewirken.

Die Zunderbildung im Rohr wird durch eine Formierung mit einen leichten Stickstofffluss (Formiergas) beim Löten, bei dem eine Reibung im Rohr entsteht, unterdrückt.

In der Kältetechnik werden neben dem Silberlot gerne phosphorhaltige Lote (z. B. L-Ag2P [91,7 % Cu, 2 % Ag, 6,3 % P], L-CuP6 [93,8 % Cu, 6,2 % P], L-Ag5P [89% Cu, 5% Ag, 6% P]) eingesetzt. Diese können für Kupferrohre ohne Flussmittel verarbeitet werden, weil der enthaltene Phosphor (5 – 7 %) die Oxidation des Grundwerkstoffs verhindert.

Lote für tiefe Temperaturen sind nicht zugelassen.

Das Hartlöten als die empfohlene Verbindungstechnik erfolgt unter Verwendung von Hartloten nach DIN EN ISO 17672. Gegebenenfalls sind Flussmittel nach DIN EN 1045 anzuwenden. Je nach Einsatztemperatur ist also ein geeignetes Lot auszuwählen. Vor und während des Verbindungsvorgangs durch Hartlöten oder Schweißen sind die Rohrleitungen zur Vermeidung von Zunderbildung auf den Innenoberflächen mit einem trockenen Schutzgas zu spülen. Schutzgase sind z. B. Inertgase (Edelgase, Stickstoff und deren Mischungen) oder Formiergase wie beispielsweise handelsübliche Schutzgasmischungen (z. B. Stickstoff-Wasserstoff, Stickstoff-Argon, etc.). Der Wasserstoffanteil darf aus Sicherheitsgründen einen Maximalwert von 4 Vol.-% nicht überschreiten. Quelle: DKI |

Hartlote für die Kältetechnik - Ralf Tschöpe, Handelsvertretung für Schweiß- und Löttechnik

Kupferrohre in der

Kälte- Klimatechnik, für technische und medizinische Gase

- Deutsches Kupferinstitut Berufsverband e.V.

Lötfehler im Technologieunterricht - Dieter Schmidt, Springe

Das Formieren ist ein Verfahren, durch das die Nahtwurzel während des Schweißens oder bei dem Hartlöten der Sauerstoff der Innenrohrwandung mit einem Schutzgas bzw. Formiergas ferngehalten wird. Beim Hartlöten von Kupferrohren und Kupferlegierungen (Messing [Kupfer-Zink | Cu-Zn], Rotguss [Rotmessing Kupfer-Zink-Zinn-Legierung | Cu Zn Sn]), und hier besonders bei Kältemittelleitungen, verhindert eine Formierung eine Oxidation (Zunderbildung) der Rohroberfläche an der Innenseite. Lötverbindungen, die unter Verwendung des Formierens entstehen, benötigen keine aufwendigen Nacharbeiten.

|

Ohne das Formieren bildet sich bei dem Erwärmen auf der Rohrinnenoberfläche eine helle bis dunkelbraune Verfärbung (Anlauffarben) bis hin zur Zunderbildung. Diese werden dann später, besonders durch HFKW-Kältemittel mit synthetischen Ölen, abgetragen. Die festen Zunderteile können zu Schäden an den Kälte-Armaturen, Ventilen, Mess- und Regeleinheiten führen. Die Folge ist dann ein Anlagenausfall. Eine Stickstoff-Gasflasche wird mit einem Druckminderer verbunden und über einen Schlauch oder ein Rohrstück an die Einfüllöffnung der Anlage angeschlossenen. Dabei ist eine Druckeinstellung nicht erforderlich. Es genügt, dass durch das eingebrachte Gasvolumen der Sauerstoff ausreichend verdrängt wird. Dabei hat sich eine Durchflussmenge von 1 - 1,4 l/min oder einem Druck von 0,10 - 0,14 bar bewährt. Das Austrittsventil an der Anlage wird dann soweit geöffnet, bis eine leichte Gas-Ausströmung erreicht ist. Erst dann beginnt man mit dem Erwärmen der Lötstelle und lässt so lange Gas einströmen, bis die Lötstelle erkaltet ist. Ein zu hoher Gasdruck oder eine zu hohe Durchflussmenge muss vermieden werden, damit die Lötstelle nicht zu stark abkühlt, weil sonst der Lotfluss (die Kapillarwirkung) erheblich beeinträchtigt wird. |

|

Formieren nichtrostender Stähle - Schweisshelden.de - Linde Schweisstechnik GmbH |

|

Das Löten (Hartlöten, Weichlöten, Entlöten) gehört in den Arbeitsbereich der "Heißarbeiten". Zu den Heißarbeiten gehören alle Arbeiten bei denen eine stärkere Hitzeentwicklung entsteht. Dazu gehören Schweißen, Schneidearbeiten, Anwärmen, Löten und Heizen. In vielen Fällen, besonders bei Instandhaltungsarbeiten, ist ein "Arbeitserlaubnisschein " notwendig. Diese sind meistens nur für die Dauer eines Arbeitstag gültig. Da aber hier sämtliche Gefährdungen, die von einer Instandhaltungsmaßnahme ausgehen sowie entsprechende vorbeugende Maßnahmen beschreiben, können viele Maßnahmen auch auf das Löten bezogen werden.

Neben dem Brandschutz ist der Gesundheitsschutz von großer Bedeutung.

So erhöhen Sie die Sicherheit während Heißarbeiten

Björn Lambertz, mindsquare AG

Für bestimmte Weichlötarbeiten mit bleifreien Lotlegierungen mit elektrisch beheizten Lötkolben an elektrischen und elektronischen Baugruppen oder deren Einzelkomponenten (Kolbenlöten) sind einige Maßnahmen und Verhalternsregeln zu beachten, um inhalativen Gefährdungen auszuschließen. Es handelt sich dabei um das Fugenlöten punktförmiger Lötstellen mit bleifreien Lotlegierungen an Arbeitsplätzen, an denen

• elektrische und elektronische Baugruppen bzw. deren Einzelkomponenten verlötet werden (z. B. Leiterplatten, elektronische Kleingeräte, Verzinnen von Leiterenden),

• elektrische und elektronische Baugruppen bzw. deren Einzelkomponenten bei Montage-, Prüf- und Kontrollarbeiten verlötet werden,

• überwiegend Reparaturlötungen an elektrischen und elektronischen Baugruppen bzw. deren Einzelkomponenten durchgeführt werden.

Ausführliche Informationen gibt es in der DGUV Information 213-725.

Die beim Weichlöten entstehenden Lötrauche können bedingt durch ihre Zusammensetzung (u.a. Zinn, Blei, Kolophonium, Amine, Formaldehyd, Phenol, Chlorwasserstoff und Kohlenmonoxid) eine Reizung der Atmungsorgane und Augen verursachen. Sie müssen deswegen an der Entstehungsstelle abgesaugt werden. Dazu dienen separate (z. B. Trichter, Hauben) oder an der Spitze des Lötkolbens integrierte Erfassungseinrichtungen. Die Absauganlagen sind als Einzelplatz-, Gruppen- oder Zentralabsaugung ausgeführt. Die abgesaugte Luft ist in Abscheidern zu reinigen und in den Arbeitsraum zurück- oder nach außen abzuführen.

|

Oft werden Lötrauchadsorber eingesetzt. Hierbei handelt es sich um Tischgeräte, die so nah wie möglich an die Lötstelle bzw. an den Lötprozess herangeführt werden. Die Lötrauche werden durch einen Ventilator angesaugt und in einem Partikelfilter und Aktivkohlefilter abgeschieden. Da diese Tischgeräte die entstehenden Lötrauche nicht ausreichend wirksam abscheiden, werde sie nicht empfohlen. Untersuchungsbericht - Lötrauchemissionen |

Bei Verwendung elektrischer Lötkolben, Lötpistolen und/oder Lötstationen

• muss vor Inbetriebnahme die Zuleitung auf schadhafte Stellen überprüft werden

• sollte möglichst ein temperaturgeregelter Lötkolben verwendet werden

• immer auf eine brandfeste Unterlage achten

• immer ein geeigneter Lötkolbenhalter verwendet werden

• bleifreien Lötdraht verwenden (z. B. Bleifreier Lötdraht mit Silberanteil: Sn96 Ag4 mit F-SW34-Schmelzpunkt: 221 °C)

• Lötdraht, der Blei enhält, darf nicht verwendet werden

• während des Lötens ausreichend lüften (z. B. lokale Lötrauchabsaugung)

• bei mehreren Arbeitsplätzen in einem Raum eine Lötrauchabsaugung an jedem Arbeitsplatz

• ist Essen, Trinken im Technikraum/Werkraum verboten

• nach dem Löten gründlich die Hände waschen.

Manuelles Kolbenlöten mit bleifreien Lotlegierungen

in der Elektro- und Elektronikindustrie

Deutsche Gesetzliche

Unfallversicherung e.V. (DGUV)

Beim Gasschweißen und Flammlöten wird mit einem Brenngas-Sauerstoff-Gemisch gearbeitet. Während beim Gasschweißen ausschließlich Acetylen als Brenngas benutzt wird, kommen beim Flammlöten auch Erdgas, Propan und Wasserstoff zum Einsatz. Brenngas-Luft-Gemische mit Acetylen sind bei 300 °C zündfähig, mit Propan bei 470 °C, mit Wasserstoff bei 560 °C und mit Erdgas bei 590 °C. Eine Explosionsgefahr besteht für Brenngas-Luft-Gemische ab 2 Vol.-% Brenngasanteil.

Reiner Sauerstoff ist selbst nicht brennbar, fördert aber jede Verbrennung erheblich und führt zu einen schneller und intensiver Verbrennung. Außerdem macht es die Flamme heißer und kann Öl und Fett schlagartig zünden. Deshalb darf man Sauerstoff nie zweckentfremden, nie mit Sauerstoff belüften oder kühlen, nie mit Sauerstoff die Kleidung ausblasen, nie Öl und Fett in den Sauerstoffstrom bzw. an die Sauerstoffarmaturen bringen und vorallen nie mit öligen oder fettigen Händen in den austretenden Sauerstoffstrom greifen.

Undichtigkeiten an den Armaturen oder Schläuchen führen oft zu einem unbemerkten Austreten von Brenngas oder Sauerstoff. Deshalb muss man immer vor Beginn der Arbeit auf die Dichtigkeit aller Anschlüsse und Verbindungen achten und angeschlossene Brenner dürfen nicht in die Werkzeugkiste gelegt werden. Gasschläuche sind eine Schwachstelle und bedürfen besonderer Aufmerksamkeit. Gasschläuche müssen gegen Abrutschen von den Schlauchtüllen gesichert werden, poröse oder beschädigte Schläuche müssen ausgewechselt und die Gasschläuche müssen gegen Überfahren gesichert werden. Allgemein darf nur mit intakten Geräten gearbeitet werden und die Flaschenventile sollten langsam aber zügig geöffnet werden.

|

|

Sowohl beim Gasschweißen wie beim Flammlöten entstehen bei der Verbrennung Schadstoffe, wobei die wesentlichen Gefährdungen von nitrosen Gasen (= Stickoxide = NOX) ausgeht. Nitrose Gase sind im wesentlichen NO2 (MAK: 5 ml/m3) und NO, N2O2, N2O3 und sind Reizgase mit einem stechenden Geruch, die zu Übelkeit und Kopfschmerzen und sogar zu schweren Lungenschäden führen können. Da beim Flammlöten ein Flußmittel eingesetzt wird, entstehen dort auch Fluor-, Kalium- und Borverbindungen. Bei beiden Verfahren können giftige Rauchgase beim Verarbeiten von Blei- und Kupferwerkstoffen, verzinkter oder cadmierter Teile oder farb- oder kunststoffbeschichteter Teile entstehen. Dann ist eine zusätzliche örtliche Absaugung notwendig.

Als Vorsichtsmaßnahme sollte man die Flamme nicht unnötig brennen lassen und den Brenner auch in kurzen Pausen zwischen den Arbeitsgängen abschalten. Außerdem ist eine gute allgemeine Raumlüftung notwendig und wegen dem Auftrieb der heißen Gase sollte die Entlüftungsöffnung in der Nähe der Decke angeordnet sein.

Um die Gefahren, die beim Flammenlöten auftreten können, auszuschließen, gibt es zum Weichlöten von Kupferrohren die Möglichkeit, elektrische Lötgeräte einzusetzen. Diese sind ohne bzw. mit Transformator zum direkten Anschluss an die Steckdose geeignet. |

Welche Sicherheitsvorkehrungen sind beim Löten zu beachten? - Repetico GmbH

Grundlagen des Lötens - Dipl.-Ing. Daniel Schnee, Technical Materials BrazeTec

Lötverfahren - Uwe Koerbitz

SOLAR-Hochtemperatur-Weichlot (296 - 301 °C) - Österreich