Bei dem Schweißen von Stahlrohren, Flanschen und Blechen wird zwischen dem Nachlinksschweißen (Linksschweißen < 3 mm Rohrwand-/Blechdicke) und Nachrechtsschweißen (Rechtsschweißen > 3 mm Rohrwand-/Blechdicke) unterschieden. Das Autogenschweißen wird eingesetzt, wenn die Schweißnähte schlecht zugänglich sind, also vor Ort auf der Baustelle und in allen Lagen, unter bestimmten Umständen auch mit einem Spiegel (Linksschweißen). An diesen Stellen ist in der Regel ein Schweißen mit einem E-Schweiß- oder Schutzgashandstück nicht möglich.

Leider wird des Autogenschweißen in vielen Betrieben nicht

mehr angewendet, weil die Kosten des Schweißens relativ hoch sind, eine erhöhte Gefahrenlage beim Gasschweißen vorhanden ist und auch die heutige Ausbildungspläne im SHK-Handwerk die früher üblichen Schweißkurse nicht mehr vorsehen. Außerdem gibt es immer neue Rohrverbindungstechniken.

In der Praxis gibt es Probleme, wenn in den Aufträgen (z. B. Fernheizungen, Rohrleitungsbau) das Autogenschweißen gefordert wird. Hier fehlen oft die Monteure mit den entsprechenden Schweißberechtigungen (gültige Schweißpässe).

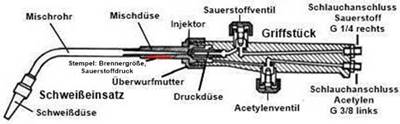

Beim Gasschmelzschweißen (Autogenschweißen oder Acetylenschweißen) wird das Metall mittels offener Flamme, die bei der Verbrennung von Ethin (C2H2 - Acetylen) und Sauerstoff (O2) entsteht, erhitzt und direkt oder durch Zugabe von speziell legiertem Schweißdraht miteinander verbunden. Die Schweißgase werden auch bei dem Brennschneiden eingesetzt.

|

Autogenschweißgerät |

|||||

Eine leicht reduzierende

Flamme wird für das Schweißen von Messing und Bronze verwendet und kann auch zum

Fugenlöten eingesetzt werden. Die Flamme hat einen leichten Sauerstoffüberschuss. |

||||||

|

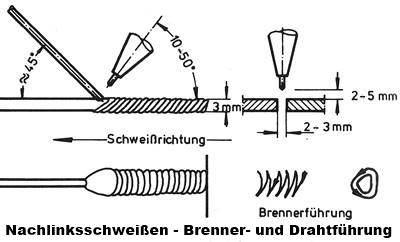

Nachlinksschweißen

(Linksschweißen) kommt bei Stahlrohren bis zu 3 mm

Wanddicke, die in "normalen" Warmwasserheizungen vorhanden sind, zum Einsatz. Die Flamme zeigt in Schweißrichtung,

wodurch das Schmelzbad außerhalb der höchsten Temperaturzone liegt und so klein gehalten werden kann. Die Flamme

schmilzt die Ränder des Materials ab, wobei die Brennerspitze im Kreis oder in Halbkreisen

geführt wird. Der Schweißdraht wird vor der Flamme links geführt und unter dem Flammenkegel

mit tupfenden Bewegungen in das Schmelzbad abgeschmolzen. Die fertige Schweißnaht befindet sich rechts. |

|||||

|

Nachrechtsschweißen

(Rechtsschweißen) kommt bei Stahlrohren ab 3 mm Wanddicke zum

Einsatz. So sind z. B. Schweißnähte in Nahwärme- und Fernwärmeanlagen und im

Rohrleitungsbau nur durch Rechtsschweißen auszuführen. Die Monteure müssen die Schweißerprüfung nach DIN EN 287 vorweisen können. |

|

||||

Flammrichten |

||||

|

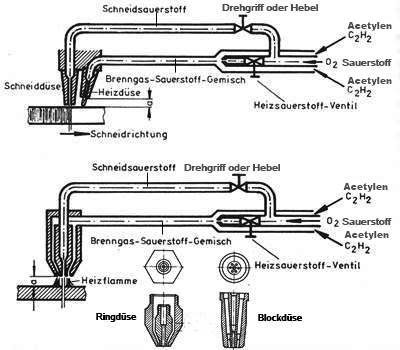

Stahlrohre können mit einem Schneidbrenner von Hand oder maschinell geschnitten bzw. getrennt werden. Dieses autogene Brennschneiden mit einer Brenngas(Acetylen)-Sauerstoff-Flamme gewährleistet eine hohe Schnittgeschwindigkeit, und ist eines der wirtschaftlichsten Trennverfahren größerer Nennweiten. Bei der richtigen Auswahl der Düsen, Drücke und Schnittgeschwindigkeiten kann ein geschulter Fachmann (Schweißer) die Fertigmaße ohne Nacharbeit herstellen.

Einige Werkstücke machen es erforderlich, den zu trennenden Bereich vorzuwärmen, da es ansonsten zu Rissen oder einer Aufhärtung im Bereich der Schnittfläche kommen könnte. Grauguss eignet sich jedoch nicht für das Brennschneiden, da der hohe Kohlenstoffanteil eine zu hohe Zündtemperatur hat. Bei anderen Werkstücken, die sich nur bedingt durch Brennscheiden trennen lassen, besteht allerdings die Möglichkeit, auf Sonderverfahren wie z. B. das Metall-Pulver-Brennschneiden zurückzugreifen.

Bei vielen Schweiß-, Brennschneid- und Lötarbeiten ist ein passender Hitzeschutz notwendig. Flammschutzmatten, Spritzerschutzdecken und eine Wärmeableitpaste sollten in jedem Kundendienst- bzw. Montagewagen einer Firma, die Schweiß- und Lötarbeiten ausführt, vorhanden sein. Nur mit einem Hitzeschutz ist eine volle Arbeitssicherheit gewährleistet und werden Schäden durch Hitzeeinwirkung vermieden. Eine Rundausrüstung bietet ein Schweißer-Hitzeschutzsicherheitskoffer, der alle Produkte enthält, die bei schwierigen Löt- und Schweißarbeiten Schäden vorbeugen und sauberes und schnelles Arbeiten ermöglichen.

Zur Abdeckung hitzeempfindlicher Teile gibt es viele Flammschutzmatten (bis 3.000°C) und

Spritzerschutzdecken (bis 1.300 °C). Isolierpasten vermeiden die Weiterleitung von Schweiß- und Löthitze. Mit einer solchen

Wärmeableitpaste bzw. Hitzestoppaste können Metalle vor Hitzeeinwirkungen oder Hitzeweiterleitung bis zu 4.000 °C schützen.

Hitzeschutz - Linde Schweisstechnik GmbH

Hitzeschutz - Drumm GmbH

|

|

Feuer- und Heißarbeiten - WEKA MEDIA GmbH & Co. KG

Dienstleister benötigen für alle Feuerarbeiten einen schriftlichen Erlaubnisschein

Holcim (Deutschland) GmbH

Sicherheitseinweisung Stufe C für Partnerfirmen und Betriebsfremde

Boehringer Ingelheim Pharma GmbH & Co KG

Wo ist geregelt, dass ein sogenannter Feuererlaubnisschein bei funkenerzeugenden Arbeiten vor Beginn auszufüllen ist?

Landesinstitut für Arbeitsschutz und Arbeitsgestaltung Nordrhein-Westfalen (LIA)

Heißarbeiten-Genehmigungsschein

FM Insurance Europe S.A.

Erlaubnisschein für Feuer- und Heißarbeiten und Arbeiten

mit möglichem Funkenflug

Deutscher Raiffeisenverband e.V.

Erlaubnisschein1

für Schweiß-, Schneid-, Löt-,

Auftau- und Trennschleifarbeiten

Deutsche Gesetzliche Unfallversicherung e.V. (DGUV)

Beim Gasschweißen und Flammlöten ist die Wärmequelle eine Flamme, die von einem Brenngas-Sauerstoff-Gemisch gespeist werden. Während beim Gasschweißen ausschließlich Acetylen als Brenngas benutzt

wird, kommen beim Flammlöten auch Erdgas, Propan und Wasserstoff zum Einsatz. Brenngas-Luft-Gemische mit Acetylen sind bei 300 °C zündfähig, mit Propan bei 470 °C, mit Wasserstoff bei 560 °C und mit Erdgas bei 590 °C. Eine Explosionsgefahr besteht für Brenngas-Luft-Gemische ab 2 Vol.-% Brenngasanteil. Deshalb darf man Brenngas nie unnötig ausströmen lassen.

Sauerstoff ist selbst nicht brennbar, fördert aber jede Verbrennung erheblich und führt zu einen schneller und intensiver Verbrennung. Außerdem macht es die Flamme heißer und kann Öl und Fett schlagartig zünden. Deshalb darf man Sauerstoff nie zweckentfremden, nie mit Sauerstoff belüften oder kühlen, nie mit Sauerstoff die Kleidung ausblasen, nie Öl und Fett in den Sauerstoffstrom bzw. an die Sauerstoffarmaturen bringen und vorallen nie mit öligen oder fettigen Händen in den Sauerstoffstrom greifen.

Undichtigkeiten führen oft zu einem unbemerkten Austreten von Brenngas oder Sauerstoff. Deshalb muss man stets auf die Dichtigkeit aller Anschlüsse und Verbindungen achten und angeschlossene Brenner dürfen nicht in den Werkzeugkasten gelegt werden. Gasschläuche sind eine Schwachstelle und bedürfen besonderer Aufmerksamkeit. Gasschläuche müssen gegen Abrutschen von den Schlauchtüllen gesichert werden, poröse oder beschädigte Schläuche müssen ausgewechselt werden, die Gasschläuche müssen gegen Überfahren gesichert werden. Allgemein darf nur mit intakten Geräten gearbeitet werden und die Flaschenventile sollten langsam aber zügig geöffnet werden.

Bei Fehlbedienungen des Brenners oder bei Benutzung eines defekten Gerätes kann ein Flammenrückschlag die Folge sein. Mögliche Folgen sind ein Schlauch- oder Flaschenzerknall und Brandverletzungen des Schweißers.

Weitere Gefahren drohen durch die optische Strahlung beim Gasschweißen oder Flammlöten im sichtbaren oder infraroten Bereich. Auch ist die Blendwirkung zu beachten. Schutz bieten Schweißerschutzbrillen nach DIN 58112 Verwendungsbereich 6 ober 7 mit Schweißerschutzfilter nach DIN 4647 Schutzstufe 2 - 7 je nach Gasdurchsatz beim Flammlöten oder Schutzstufe 4 - 7 je nach Gasdurchsatz beim Gasschweißen.

Die Lärmentwicklung spielt beim Gasschweißen keine Rolle, da durch einen kleinen Brennereinsatz das Gasschweißen geräuscharm ist. Beim Flammlöten kann der Schallpegel durchaus über 85 dB(A) liegen. Deshalb sollte man entweder lärmarme Mehrlochdüsen verwenden oder Gehörschutz beim Flammlöten tragen.

Sowohl beim Gasschweißen wie beim Flammlöten entstehen bei der Verbrennung Schadstoffe, wobei die wesentlichen Gefährdungen von nitrosen Gasen (= Stickoxide = NOX) ausgeht. Nitrose Gase sind im wesentlichen NO2 (MAK: 5 ml/m3) und NO, N2O4, N2O3 und sind Reizgase mit einem stechenden Geruch, die zu Übelkeit und Kopfschmerzen und sogar zu schweren Lungenschäden führen können. Da beim Flammlöten ein Flußmittel eingesetzt wird, entstehen dort auch Fluor-, Kalium- und Borverbindungen. Bei beiden Verfahren können giftige Rauche beim Verarbeiten von Blei- und Kupferwerkstoffen, verzinkter oder cadmierter Teile oder farb- oder kunststoffbeschichteter Teile entstehen. Dann ist eine zusätzliche örtliche Absaugung notwendig.

Als Vorsichtsmaßnahme sollte man die Flamme nicht unnötig brennen lassen und den Brenner auch in kurzen Pausen zwischen den Arbeitsgängen abschalten. Außerdem ist eine gute allgemeine Raumlüftung notwendig und wegen dem Auftrieb der heißen Gase sollte die Entlüftungsöffnung oben angeordnet sein.

Um hier Unfälle zu vermeiden und die eigenen Augen zu schützen, ist es mehr als ratsam, bei dieser Arbeit eine Schutzbrille zu tragen. Dabei gibt es für die verschiedenen Verwendungsbereiche Brillen mit unterschiedlichen Schweißerschutzfiltern: für die Verwendungsbereiche 6 oder 7 Filter nach DIN 58112, für die Verwendungsbereiche 2 bis 7, bzw. 4 bis 7 - hierbei muss der Gasdurchsatz beim Flammlöten berücksichtigt werden - kommen Brillen mit Filtern nach DIN 4647 zum Einsatz..

Schweißverfahren, die im Heizungsbau nicht angewendet werden

• Wolfram-Inert-Gas-Schweißen (WIG): Gleich- oder Wechselstrombetrieb, Lichtbogen zwischen nicht abbrennender Wolframelektrode und dem Werkstoff, Schutzgas: Helium oder Argon, geringe Abschmelzleistung, für dünne Bleche oder Aluminium geeignet.

• Plasmaschweißen: Der Plasmastrahl entsteht durch hocherhitztes, leitendes Gas, Schutzgas: Argon oder Wasserstoff, die starke Energiekonzentration führt zu hoher Schweißgeschwindigkeit, geringer Verzug, Einsatz auch in der Mikroschweißtechnik.

• Metall-Inert-Gas-Schweißen (MIG): Lichtbogen zwischen abschmelzender Drahtelektrode und Werkstück, hohe Abschmelzleistung, tiefer Einbrand, inertes Schutzgas: Argon oder Helium, wird für Aluminium und hochlegierte Stähle verwendet.

• Metall-Aktiv-Gas-Schweißen (MAG): Lichtbogen zwischen abschmelzender Drahtelektrode und Werkstück, hohe Abschmelzleistung, tiefer Einbrand, aktives Schutzgas: Argon mit CO2 oder O2, geringere Schweißgüte als MIG, Einsatz bei niedrig- und unlegierten Stähle.

• Unter-Pulver-Schweißen: Lichtbogen zwischen abschmelzender Drahtelektrode und Werkstück, Abdeckung der Schweißstelle durch Pulver, das durch Schlackenbildung als Schutz der Schmelze dient.

• Elektronenstrahlschweißen: Ein Elektronenstrahl trifft in der Vakuumkammer auf das zu fügende Werkstück, keine Schweißzusätze, kein Schutz gegen Oxidation nötig (Vakuum), hohe Schweißleistungen, verzugsfrei, aber weil sehr teuer auf große Werkstücke beschränkt.

• Laserstrahlschweißen: Ein Rubin- oder CO2-Laser dient als Energiequelle. Einsatzbereiche vor allem in der Mikroschweißtechnik, Feinmechanik sowie immer, wenn mit besonders hoher Präzision geschweißt werden muss.

• Punktschweißen: Schweißen durch Strom in Verbindung mit Presskraft, Übertragung durch zwei Kupferelektroden, Einsatz vorwiegend im Karosserie- und Fahrzeugbau, keine Dichtnähte, Spaltkorrosion.

• Buckelschweißen: Verfahren ähnlich wie das Punktschweißen, zusätzlich aber wird am Werkstück ein "Buckel" zur besseren Übertragung eingeprägt, Platten dienen als Elektroden, geringer Elektrodenverschleiß, durch Schweißroboter können viele Schweißpunkte auf einmal hergestellt werden.

• Rollennahtschweißen: Die Elektroden werden durch zwei sich drehende Kupferrollen geliefert, Schweißpunkte durch Stromimpulse, Dichtnähte bei hohem Impuls möglich, in der Regel noch schneller als Punktschweißen, deshalb große Bedeutung in der Industrie.

• Abbrennstumpfschweißen: Verbinden gleichförmiger, meist runder Querschnitte, Verschweißen der Teile durch wiederholtes Berühren und Trennen der unter Strom stehenden Werkstücke, dabei entstehen Lichtbögen, die das Gefüge auflösen. Anschließend werden die aufgeschmolzenen Enden mit Kraft zusammengepresst. Hohe Festigkeit, auch große Schweißflächen möglich.

• Lichtbogen-Bolzenschweißen (Varianten: Hub- oder Spitzenzündung): Ein Lichtbogen springt zwischen dem Werkstück und dem Bolzen in der Schweißpistole über, das Gefüge beginnt zu schmelzen, anschließend wird der Bolzen in das Werkstück gedrückt und fest verschweißt.

• Ultraschall-Schweißen: Schweißen mittels hochfrequenter, mechanischer Schwingungen (zwischen Amboss und Sonotrode), die die Oxidschichten der Werkstoffe zerstören, relativ geringe Wärmeentwicklung, dünne Schweißzone, immer als Verfahren des Punkt-, Stumpf- oder Rollenschweißens, nur das anstatt Strom und Kraft hier der Ultraschall zu einer Gefügeaufschmelzung und der anschließenden Verschweißung führt. Mittels des Ultraschallschweißens ist ein Verbinden unterschiedlichster Werkstoffe, wie z. B. Glas, Metall oder Kunststoffen, untereinander möglich.

• Reibschweißen: Eines der Werkstücke wird in schnelle Drehung versetzt und gegen das andere, stehende Teil gedrückt. Durch die Reibungswärme schmelzen beide Teile auf, bevor die Drehung gestoppt wird und beide Teile durch große Kraft zusammengedrückt und somit verschweißt werden. Auch mittels des Reibschweißens können unterschiedlichste Werkstoffe (z. B. Stahl mit Aluminium oder Stahl mit Kupfer) dauerhaft und belastungsresistent miteinander verbunden werden.

Quelle:

Fachwissen-Technik - Ute Imkenberg und Thorsten Mauch Datenverarbeitung GbR

Das Formieren ist ein Verfahren, durch das die Nahtwurzel während des Schweißensoder bei dem Hartlöten der Sauerstoff der Innenrohrwandung mit einem Schutzgas bzw. Formiergas ferngehalten wird. Beim Hartlöten von Kupferrohren und Kupferlegierungen (Messing [Kupfer-Zink | Cu-Zn], Rotguss [Rotmessing Kupfer-Zink-Zinn-Legierung | Cu Zn Sn]), und hier besonders bei Kältemittelleitungen, verhindert eine Formierung eine Oxidation (Zunderbildung) der Rohroberfläche an der Innenseite.Lötverbindungen, die unter Verwendung des Formierens entstehen, benötigen keine aufwendigen Nacharbeiten.

Ohne das Formieren bildet sich beim Hartlöten bei dem Erwärmen eines Kupferrohres auf der Rohrinnenoberfläche eine helle bis dunkelbraune Verfärbung (Anlauffarben) bis hin zur Zunderbildung. Diese werden dann später, besonders durch HFKW-Kältemittel mit synthetischen Ölen, abgetragen. Die festen Zunderteile können zu Schäden an den Kälte-Armaturen, Ventilen, Mess- und Regeleinheiten führen. Die Folge ist dann ein Anlagenausfall. Eine Stickstoff-Gasflasche wird mit einem Druckminderer verbunden und über einen Schlauch oder ein Rohrstück an die Einfüllöffnung der Anlage angeschlossenen. Dabei ist eine Druckeinstellung nicht erforderlich. Es genügt, dass durch das eingebrachte Gasvolumen der Sauerstoff ausreichend verdrängt wird. Dabei hat sich eine Durchflussmenge von 1 - 1,4 l/min oder einem Druck von 0,10 - 0,14 bar bewährt. Das Austrittsventil an der Anlage wird dann soweit geöffnet, bis eine leichte Gas-Ausströmung erreicht ist. Erst dann beginnt man mit dem Erwärmen der Lötstelle und lässt so lange Gas einströmen, bis die Lötstelle erkaltet ist.

|

Das Formieren in der Schweißtechnik führt nicht nur zu einer verbesserten Qualität der Schweißnähte, sondern kann bei korrekter Ausführung eine Nachbearbeitung der Schweißnähte überflüssig machen. |

Formieren von Rohren

Formieren beim

Schweißen - Dipl.-Ing./EWE Thomas Ammann - Linde AG

Formieren im Rohrleitungs- und Behälterbau - Messer Group GmbH

Formieren nichtrostender Stähle - Schweisshelden.de - Linde Schweisstechnik GmbH

Fachinfos zum Formieren von Schweißnähten - Artdefects Media Verlag

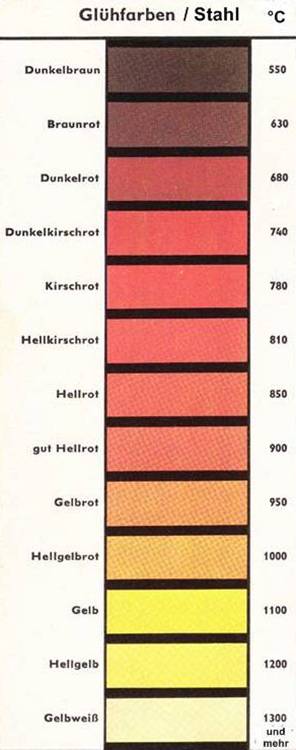

Anlasss- und Glühfarben

Anlassfarben (Anlauffarben) werden durch Interferenz des Lichtes verursacht und Glühfarben werden durch Wärme erzeugt. An den Anlassfarben und Glühfarben des Metalls erkennt man die Arbeitstemperatur bei der Erwärmung.

Eine mögliche Methode für das Anlassen besteht im Erhitzen des Werkstücks unter Einwirkung von Luftsauerstoff. Dies kann mit einer Gasflamme, auf einer beheizten Platte, in einem Muffelofen oder in einem Sandbad erfolgen. Verläuft der Temperaturanstieg über das gesamte Werkstück gleichmässig, entsteht eine homogene Färbung.

Der beim Anlassen erzielte Farbton ergibt sich einerseits aus der Dicke der Oxidschicht, die in Abhängigkeit von Dauer und Höhe der Temperatureinwirkung variiert. Zusätzlich beeinflusst die Art des Metalls oder der Metalllegierung entscheidend, welche Anlauffarbe bei welcher Temperatur zum Vorschein kommt.

Glühfarben werden beim Glühen eines Metalls bei hohen Temperaturen beobachten. Diese Farben entstehen nur, wenn die Wärme wirkt, nach dem Abkühlen sind sie nicht mehr vorhanden. Physikalisch gesehen stellen die Glühfarben thermische Strahlung dar. Das Strahlungsverhalten heißer Metalle entspricht annähernd dem eines schwarzen Körpers. Im Idealfall hängt das Spektrum dieser Strahlung ausschließlich von der Temperatur des Körpers ab. Welche Intensität diese Strahlung besitzt und wie deren Wellenlänge verteilt ist, beschreibt das Planck’sche Strahlungsgesetz. Nach diesem Gesetz verschiebt sich die von einem erhitzten Körper emittierte Strahlung mit steigender Temperatur immer mehr in den kurzwelligen Bereich. Quelle: Frau Dr. Bozena Arnold - MaterialMagazin

Auf Kupfer entwickelt sich mit steigender Temperatur eine Anlassfarbenreihe von Orange über Rosenrot, Violett, Stahlweiss, Messinggelb, Fleischrot bis Grün mit vielen Zwischentönen.

Bei Stahl erstreckt sich das Anlassfarbenspektrum von Weissgelb über Weißgelb, Rot, Violett, Kornblumenblau bis Grau. |

|

Glüh- und Anlassfarben - Frau Dr. Bozena Arnold, MaterialMagazin |

|

Praktische Anwendung |

|

Abhängig von der Umformtemperatur unterscheidet man:

|

|

Schmiedetemperatur - Verein Alte Schmiede Mambach e.V. - Zell im Wiesental |

|

Hinweis! Schutzrechtsverletzung: Falls Sie meinen, dass von meiner Website aus Ihre Schutzrechte verletzt werden, bitte ich Sie, zur Vermeidung eines unnötigen Rechtsstreites, mich umgehend bereits im Vorfeld zu kontaktieren, damit zügig Abhilfe geschaffen werden kann. Bitte nehmen Sie zur Kenntnis: Das zeitauf-wändigere Einschalten eines Anwaltes zur Erstellung einer für den Diensteanbieter kostenpflichtigen Abmahnung entspricht nicht dessen wirklichen oder mutmaßlichen Willen. Die Kostennote einer anwaltlichen Abmah-nung ohne vorhergehende Kontaktaufnahme mit mir wird daher im Sinne der Schadensminderungspflicht als unbegründet zurückgewiesen.