| |

|

Konisch- oder flachdichtende

Verschraubungen gibt es für alle möglichen

Verbindungestechniken, so z. B. Gewinde-, Löt-, Klebe- und Pressverbindungen

und in allen Materialarten, so z. B. Messing, Rotguss, Edelstahl, Kunststoff.

> mehr |

|

| Flanschverbindung |

|

Flansche

verbinden Rohrabschnitten untereinander. Auch Geräte, Armaturen und

Messgeräte mit größeren Nennweiten werden durch Flansche

mit den Rohren verbunden. Auch Wellrohre können mit flachdichtenden Flanschen verbunden werden. Flanschverbindungen unterliegen der Normung

nach DIN oder ANSI und werden nach Werkstoff, Nennweite, Lochbild und

der Nenndruckstufe unterschieden. >

mehr |

|

| Gewindeverbindung |

|

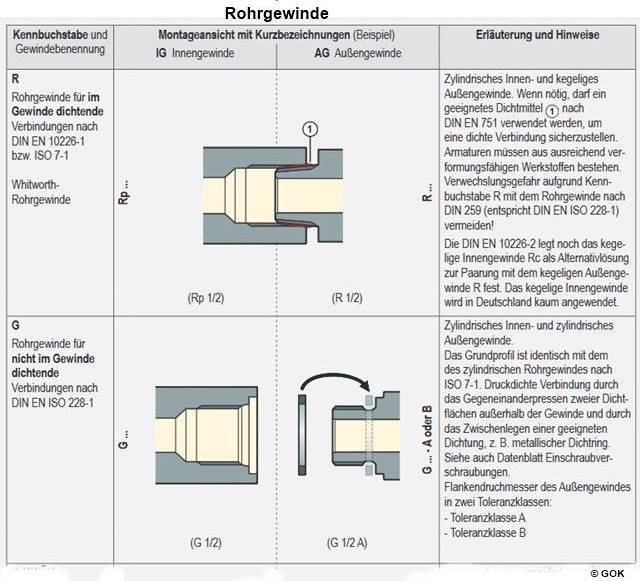

Rohrgewinde werden in zwei verschiedene Abdichtungsarten unterschieden.

Quelle: GOK Regler- und Armaturen-Gesellschaft mbH & Co. KG

Das Rohrgewinde nach DIN EN 10226 "Rohrgewinde für im Gewinde dichtende

Verbindungen - Teil 1: Kegelige Außengewinde und zylindrische Innengewinde - Maße, Toleranzen und Bezeichnung" (frühere DIN 2999)

mit kegeligem Außengewinde (R) und zylindrischem Innengewinde (Rp) ist für eine

im Gewinde dichtende Verbindung ausgelegt. Um eine dichte Verbindung sicherzustellen, kann ein geeignetes

Dichtmittel (z. B. Hanf, Teflonband) im Gewinde verwendet werden. Das Rohrgewinde DIN EN 10226 ist auch als BSPT (British

Standard Pipe Taper) Whitworth-Rohrgewinde bekannt. |

|

|

Quelle:

SANHA Kaimer GmbH & Co. KG |

|

Eine fachgerechte

Gewindeverbindung wird durch Gewinde nach EN 10226-1:2004-10

mit der Paarung R/Rp erreicht, wobei mit R das

konische Außengewinde (Kegel 1:16) und mit

Rp das parallele Innengewinde

bezeichnet werden. Dieses Gewinde ist auch in ISO 7/1 genormt.

Die Dichtwirkung wird theoretisch dadurch erzielt,

dass sich die Gewindeflanken des konischen Außen- und des

parallelen Innengewindes in einem durch die Fertigungstoleranzen

bestimmten Bereich berühren und somit eine metallische

Dichtung stattfindet. Zum Ausgleich von Oberflächenrauigkeiten

sowie zum Ausgleich von Fertigungstoleranzen (Flankenwinkel, Steigung)

wird ein zusätzliches Dichtmittel verwendet. Dies ist in der

klassischen Form Hanf als Dichtmittelträger,

der mit einem für die Trinkwasser- und Gasinstallation zugelassenen

Dichtmittel (wie z. B. neo-fermit) eingestrichen und geschmeidig

gemacht wird. Das Dichtmittel verhindert auch das

"Austrocknen" der Hohlräume und

somit das Eindringen von Wasser oder Feuchtigkeit. Dadurch können

die Teile nicht zusammenrosten (Spaltkorrosion). |

|

|

Das Rohrgewinde nach DIN EN ISO 228 "Rohrgewinde für nicht im Gewinde

dichtende Verbindungen - Teil 1: Maße, Toleranzen und Bezeichnung" (frühere Whitworth-Rohrgewindenormung DIN 259) Zylindrisches

Innen- und zylindrisches Außengewinde (G) ist für nicht im Gewinde dichtende Verbindung

ausgelegt. Das Gewinde wird hauptsächlich zur mechanischen Verbindung von Fittings und Armaturen eingesetzt.

Eine Abdichtung der Verbindung erfolgt durch das Gegeneinanderpressen zweier Dichtflächen außerhalb der Gewinde

und durch Einlegen einer geeigneten Dichtung. |

|

|

Das zylindrische Rp-Innengewinde DIN EN 10226 hat die gleichen

Nennmaße für die Gewindedurchmesser und das Gewindeprofil wie das zylindrische G-Innengewinde nach DIN ISO 228.

Aber das G-Innengewinde hat im Kern- und Flankendurchmesser nur positive Abmaße (bei der

DIN EN 10226 +/- Toleranz). Deshalb kann ein DIN EN 10226-kegliches Außengewinde in ein ISO 228-G-zyydrisches Innengewinde eingeschraubt werden,

jedoch lässt sich das Außengewinde ca. 1 Gewindegang weiter einschrauben und es entsteht aufgrund der großen Kerndurchmessertoleranz

beim G-Gewinde ein größerer Freiraum zwischen den Gewindespitzen und somit ein größerer

Leckpfad.

Ein zylndrisches G-Außengewinde sollte auf keinen Fall mit Rp-Innengewinde

kombiniert werden, da das Innengewinde zu eng sein kann. |

|

|

| Klemmringverbindung |

|

Die Klemmverschraubung

wurde als Alternative zu den flach- oder konischdichtenden Verschraubungen

auf den Markt gebracht und besteht in der Regel aus drei Bestandteilen:

|

|

- Überwurfmutter

- Körper

- Dichtungs- bzw. Klemmring

|

|

Für Trinkwasser- und Gasinstallationen

müssen Klemmringverbindungen das DVGW- Prüfzeichen tragen! >

mehr |

|

| Schneidringverbindung |

|

Schneidringverbindungen

können im Gegensatz zu den originalen Klemmverschraubungen bei Anwendungen

mit höherem Druck eingesetzt werden. Diese Verschraubungen bestehen

aus Überwurfmutter, Körper und Schneidring(en) mit einer scharfen

Kante, die in die Oberfläche des Rohrs eingreifen und dadurch einen

festen Halt erzeugen. >

mehr |

|

| Rohrkupplung |

|

Eine Alternative zu konventionellen

Rohrverbindungstechniken für Kunststoff- und Metallrohre ist die

Rohrkupplung. Alle glattendigen Rohre können mit

wenigen Handgriffen verbunden werden. Die montagefertig angelieferte Kupplung

wird über die Rohrenden geschoben, ausgerichtet und in eine beliebige

radiale Montageposition gedreht. Ein wechselseitiger Anzug der beiden

Schrauben mit einem Drehmomentschlüssel gewährleistet eine sichere

Montage. Die Dichtzuverlässigkeit ist auch bei leichten Achsversätzen,

Auswinkelungen und sogar bei Rohrabständen bis zu 35 mm gewährleistet.

Auftretende Druckschläge, Vibrationen und Körperschall werden

deutlich gedämpft. >

mehr |

|

| Steckverbindung |

|

Immer häufiger werden

Stecksysteme angeboten. Einige sind nachträglich

wieder lösbar. In der Praxis werden bevorzugt unlösbare Verbindungen

von den Fachbetrieben eingesetzt. Eigentlich sind auch nur unlösbare

Systeme zu tolerieren. >

mehr |

|

| Manschettenverbindung |

|

Rohrkupplungen

können als Verbindungschellen

oder Dichtschellen (Reparaturschellen)

verwendet werden. Hierzu gibt es in verschiedenen Versionen (mit einem

Gelenk, einteilig oder zweiteilig, offen) für Heizungs-, Wasser-

und Abwasseranlagen. >

mehr |

|

| Muffenverbindung |

|

Neue Rohrkupplung,

z. B. die Röhrs-Rohrkupplung, ist ein Kupplungselement

für steckbare Rohre, die überall dort besondere Vorteile aufweist,

wo besonders hohe Drücke auftreten. >

mehr |

|

Schnellkupplung

Schnellverschlusskupplungen bestehen aus Kunststoff, Messing, Aluminium, Stahl und

Edelstahl und werden für Pneumatik, Wasser- oder Öl-Hydraulik, Gase und sonstige Fluide eingesetzt. Sie werden in Nennweiten von 2 bis 300 mm

hergestellt und können mit Drücken von Vakuum bis zu 3.000 bar und können mit Temperaturen von niedriger als -253 °C bis über 800 °C

eingestzt werden. |

|

|

|

Schnellkupplungen ein-/beidseitig für Kältemittel-Leitungen |

Quelle: KTT - Klima Tech Tirol |

|

Ein Schnellkupplungssystem wird zu einer einfachen Installation von Klimaanlagen verwendet. Es bsteht aus einem entlüfteten Kupferrohr mit Schnellkupplungen und Gegenkupplungen für Innen und Außengerät. Die selbstdichtende Kupplungen sind für den dauerhaften Einsatz, dem wiederholten Koppeln und Entkoppeln ohne Evakuieren und zum neuen Befüllen der Komponenten geeignet. Auch das Evakuieren und/oder Vorbefüllen von Komponenten und Leitungen ist möglich.

. |

|

|

|

Diese Kupplungen

dürfen nach dem erfolgten Verschrauben nur noch von

einem Fachkundigen bzw. einem autorisierten Kundendienst

getrennt bzw. gelöst werden (Kältemittelverlust)! Diese Kupplungen

dürfen nach dem erfolgten Verschrauben nur noch von

einem Fachkundigen bzw. einem autorisierten Kundendienst

getrennt bzw. gelöst werden (Kältemittelverlust)! |

|

Einsatzbeispiele |

|

Beispiel 1: Die Anschlüsse

der Klimageräte sind mit unterschiedlichen, selbstdichtenden

Einfachkupplungen ausgerüstet. (Das Anschlussventil

am Außenteil des Klimagerätes verfügt über

eine Absperrvorrichtung, das Raumteil nicht.) Bei dem Anschluss

der Splitleitungen ist auf das Herstellen der korrekten

Verbindungen zu achten.

Bei der kältetechnischen Verbindung muss zuerst zwischen

dem Raumgerät und den Splitleitungen und erst dann

zwischen Splitleitungen und Außenteil hergestellen

werden. Bei der Verwendung eigener Kälteleitungen (ohne

Kältekupplungen) ist diese Reihenfolge ebenfalls einzuhalten!

Die Splitleitungen (Gas- und Flüssigkeitsleitung bzw.

Saug- und Druckleitung) haben jeweils eine Einfachkupplungshälfte "männlich" und eine Einfachkupplungshälfte

"weiblich", die über einen Schraderventilanschluss

verfügt.

In Kombination mit den an den Splitgeräten bereits

vorinstallierten Kupplungshälften ist ein fehlerhafter

Anschluss der Splitleitungen (sofern die richtigen Splitleitungen

verwendet werden) ausgeschlossen, da jeweils immer nur eine

Kombination aus zwei passenden Kupplungshälften zur

Verfügung steht. Splitleitungen mit gleichen Abmessungen

(Kupplungsgröße) können über ihre Kupplungen

aneinandergereiht und so bis zu einer max. Länge von

20 m verlängert werden. Quelle: Glen Dimplex

Deutschland GmbH |

|

Vorgefüllte

Kältemittelleitungen mit Schnellkupplungen |

Quelle:

REMKO GmbH & Co. KG |

|

|

|

Beispiel 2: Die Leitungen sind bei einseitigen Schnellverschlüssen an einer Seite fix mit

den Bördelanschlüssen des Innengerätes verbunden u. werden in der gewünschten Länge, aufgerollt am Innengerät hängend, geliefert.

Dadurch werden die Schnellkupplungen am Innengerät eingespart. Diese Variante reduziert die Kosten für die Schnellkupplungen.

Am freien Ende der Leitungen befinden sich die Schnellkupplungen, von denen die weiblichen Hälften bereits am Außengerät aufgeschraubt

sind. Maximale Leitungslänge 10 m.

Bei kompliziertem Leitungsverlauf und großer Leitungslänge empfielt sich die Verwendung von beidseitigen Schnellverschlüssen.

Bei beidseitigen Schnellverschlüssen wird die Kältemittelleitung samt den männlichen Schnellverschlusshälften getrennt vom

Innengerät geliefert. Die weiblichen Schnellverschlusshälften befinden sich bereits am Außen- und Innengerät. Maximale Leitungslänge 20 m, gestückelte Rohre mit

beliebiger Länge lieferbar. |

|

|

Kältemittel-Doppelrohr mit Schnellkupplungen ein-/beidseitig |

Quelle: KTT - Klima Tech Tirol |

|

Vorteile:

• Industriell gefertigte Verbindungen schließen Fehler bei der Montage aus und gewährleisten eine hohe

Zuverlässigkeit sowie minimale Leckageraten.

• sparen Zeit und technische Ausrüstung bei der Montage von Neuanlagen

• verhindern den oft vollständigen Kältemittelverlust bei unsachgemäßer Demontage durch nicht zertifizierte

Personen oder Unternehmen

• ermöglichen ohne aufwendige Ausrüstung einen einfachen und zeitsparenden Standortwechsel bei

minimierten Kältemittelverlusten

Nachteile:

• Die Abdichtung erfolgt in der Schnellkupplung durch einen O-Ring. Daher sind Schnellverschlüsse weniger

zuverlässig als fachgerecht hergestellte Bördelverbindungen.

• Die Erstinbetriebnahme kann durch den Kunden erfolgen, eine spätere Übersiedlung darf laut Gesetz nur

durch einen dafür zertifizierte Fachmann erfolgen.

Quelle: KTT - Klima Tech Tirol |

|

|

|

|

Da lösbare

Verbindungen (Verschraubungen, Langewinde) durch Verwindungen

und thermischen Beanspruchungen undicht werden können, dürfen

sie nicht verdeckt bzw. "unter Putz"

und nicht für die Erdverlegung verwendet werden,

ggf. sind Revisionsöffnungen vorzusehen (nach DIN

18380 [VOB Teil C] müssen alle unter Putz liegenden lösbaren

Verbindungen zugänglich bleiben - Neu - "Lösbare

Verbindungen, deren Dichtheit nicht dauerhaft sichergestellt ist, müssen

zugänglich sein"). Sie müssen mit dem jeweilig notwendigen

Werkzeug zugänglich sein. Ob eine Verbindung

(z. B. Verschraubung, Steckverbindung) als "unlösbare"

Verbindung eingestuft ist, muss aus den jeweiligen Herstellerangaben

entnommen werden. Gegebenenfalls ist eine

Revisionsöffnung zu setzen, damit man mit dem geeigneten Werkzeug

(teilweise Spezialwerkzeuge) arbeiten kann. |

|

|

|

|

KNIPEX Cobra® Hightech-Wasserpumpenzange |

|

|

Quelle: KNIPEX-Werk · C. Gustav Putsch KG |

|

Wasserpumpenzange

Die Wasserpumpenzange ist ein Werkzeug, das in jeder Tasche bzw. Werkzeugkasten eines Anlagenmechanikers

für Sanitär-, Heizungs- und Klimatechnik (Heizungs- und Lüftungsbauer, Gas- und Wasserinstallateut) vorhanden ist. Da die Zange, fachgerecht eingesetzt,

für viele verschiedende Arbeiten eingesetzt werden kann, ist sie der verbreitetste Zangentyp, die in verschiedenen Größen (100, 125, 180, 250 und 300 mm)

angeboten wird. Die Greifzange mit einem verstellbarem Gleitgelenk hat unterschiedlich große Öffnungsweiten des Mauls

zum Greifen und Festhalten unterschiedlich großer Werkstücke (Rohre, Muffen, Flachmaterial) und Bearbeiten von Schrauben/Muttern verschiedener Arten sowie mit Schutzeinlagen auch Armaturen.

Auch wenn die Greifbacken der Wasserpumpenzange in der Regel verzahnt sind, ist sie keine Rohrzange,

weil sie sich von dieser bauartbedingt eindeutig unterscheidet. Oft wird die WaPu-Zange als Allround-Werkzeug angesehen und nicht bedacht, dass

die zu bearbeitenden Teile beschädigt werden. Dies passiert besonders bei Armaturen und Schrauben (zerkratzen) bzw. bei Fittings (zusammendrücken). Zusätzlich können noch Schonbacken aufgesetzt werden. Hier sind dann aber der Einsatz von Zangenschlüssel oder passende Rohrzangen sinnvoll bzw.

fachlich richtig. |

KNIPEX Cobra®, Hightech-Wasserpumpenzangen - KNIPEX-Werk · C. Gustav Putsch KG |

|

|

|

|

|

|

Zangenschlüssel mit paralleler Gleitführung

|

|

|

Quelle: KNIPEX-Werk · C. Gustav Putsch KG |

|

Zangenschlüssel

Der Zangenschlüssel ist für bestimmte Arbeiten eine fachlich richtige Alternative zur Wasserpumpenzange. Er ist eine Kombination aus Verstellschlüssel und Greifzange mit verstellbarer

Maulweite und glatten Greifbacken. Die Greifbacken des Zangenschlüssels sind in jeder Zangenstellung annähernd parallel geführt.

Die abgebildete Zangen erreichen durch eine Linearführung der Backen in jeder Stellung eine gute Parallelität und können

über eine entsprechend angepasste Verstellmöglichkeit die Backen bei den notwenigen Maulweiten ebenfalls parallel an den

Kanten des Werkstücks anlegen und eignen sich besonders als Armaturenzange.

Je nach Größe des Zangenschlüssels (125, 150, 180, 200, 250, 300 mm) können Muttern, Schraubenköpfe, Armaturen- und Verschraubungssechskant mit größeren Durchmessern gegriffen werden und ersetzen dadurch eine größere Anzahl von Schraubenschlüssel mit unterschiedlichen Maulweite. Der aufzubringende Drehmoment wird durch die Länge der Griffe der Zange erreicht bzw. begrenzt. Mit den glatten und parallel geführten Greifbacken lassen sich

Werkstücke mit parallelen Kanten wie die verchromten Überwurfmuttern von Armaturen schonend greifen. Zusätzlich können noch Schonbacken aufgesetzt werden. |

Zangenschlüssel, Zange und Schraubenschlüssel in einem Werkzeug - KNIPEX-Werk · C. Gustav Putsch KG

.

. |

|

|

|

|

|

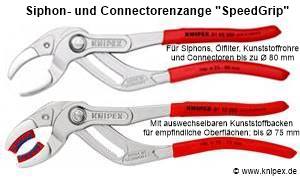

Armaturenmontage - Werkzeuge

Für die Montage und zum Auswechseln von Armaturen sind die richtigen,

vor allen Dingen geeigneten, Werkzeuge eine Voraussetzung. Schrauben, Verschraubungen und

Sechskantbauteile besonders an Sanitärarmaturen mit empfindlichen Oberflächen

(verchromt) sollten nicht das Allroundwerkzeug "Pumpenzange" kennenlernen. Zum Festhalten und Anschrauben von

Armaturen jeder Art sollten Zangenschlüssel und/oder Armaturenschlüssel die erst

Wahl sein. Für Standarmaturen wird man ohne einen Standhahnmutterschlüssel nicht zurechtkommen und

für das Festziehen und Lösen von Siphonverschraubungen gibt es Siphonzangen.

Im Internet gibt es

viele mehr oder weniger gute Einbau- und Sanierungsvideos. Besser ist es, wenn man sich an die Einbauanleitungen der Hersteller hält. |

|

|

|

Quelle: KNIPEX-Werk · C. Gustav Putsch KG |

|

|

Armaturenzange / Armaturenschlüssel

|

Quelle: SANPRO® GmbH |

|

|

|

Quelle: KNIPEX-Werk · C. Gustav Putsch KG |

|

|

|

|

|

|

|

| Schweißverbindung

(Autogenschweißen) |

|

Bei dem Schweißen von Stahlrohren, Flanschen und Blechen wird zwischen

dem Nachlinksschweißen (Linksschweißen <3 mm Rohrwand-/Blechdicke)

und Nachrechtsschweißen (Rechtsschweißen >3 mm Rohrwand-/Blechdicke)

unterschieden. Das Autogenschweißen wird eingesetzt, wenn die Schweißnähte

schlecht zugänglich sind, also vor Ort auf der Baustelle und in allen

Lagen, unter bestimmten Umständen auch mit einem Spiegel (Linksschweißen).

An diesen Stellen ist in der Regel ein Schweißen mit einem E-Schweiß-

oder Schutzgashandstück nicht möglich. |

|

Leider wird des Autogenschweißen in vielen Betrieben nicht

mehr angewendet, weil die Kosten des Schweißens

relativ hoch sind, eine erhöhte Gefahrenlage beim Gasschweißen vorhanden ist und auch die heutige Ausbildungspläne im SHK-Handwerk die früher üblichen Schweißkurse nicht mehr vorsehen. Außerdem gibt es immer neue Rohrverbindungstechniken.

In der Praxis gibt es Probleme, wenn in den Aufträgen (z. B. Fernheizungen, Rohrleitungsbau) das Autogenschweißen gefordert wird. Hier fehlen oft die Monteure mit den entsprechenden Schweißberechtigungen (gültige Schweißpässe). |

|

| Beim Gasschmelzschweißen (Autogenschweißen oder Acetylenschweißen) wird das Metall

mittels offener Flamme, die bei der Verbrennung von Ethin (C2H2 - Acetylen) und Sauerstoff (O2) entsteht, erhitzt und direkt oder durch

Zugabe von speziell legiertem Schweißdraht miteinander

verbunden.Die Schweißgase werden auch bei dem

Brennschneiden eingesetzt. > hier geht es weiter |

|

|

|

| Schweißverbindung

(Kunststoffrohr) |

|

PVC-,

PE-, PB- und PP-Rohr

(Thermoplaste) können mit Spezialwerkzeugen

verscheißt werden. In Großanlagen wird das

Warmgasschweißen (Heißluftschweißen)

eingesetzt. Hier unterscheidet man zwischen dem Fächelschweißen

(der Schweißstab wird von Hand geführt) und dem Ziehschweißen

(Extrusionsschweißen > der Schweißzusatz

wird über eine Ziehdüse zur Schweißfuge geführt).

In der Haustechnik kommt das Heizelementschweißen

zum Einsatz. Die Kunststoffrohre werden ohne

Zusatzwerkstoff gefügt, wobei die Erwärmung

durch den direkten Kontakt mit der Wärmequelle

erfolgt. Dabei darf das Material nicht überhitzt werden, weil es

sich sonst zersetzt. Der Schweißvorgang besteht aus zwei

Arbeitsschritten. Erst wird der Rohrwerkstoff an der Fügestelle

erwärmt und dann mit einem festgelegten Fügedruck verbunden.

Man unterscheidet drei

Heizelementschweißen Polyfusions-Schweißverfahren: |

|

| |

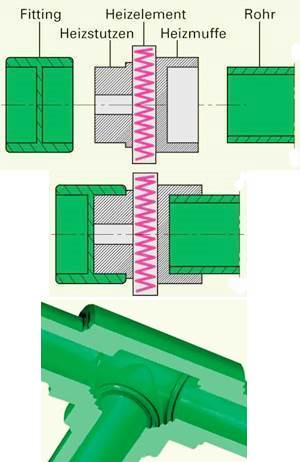

- Heizelement-Muffenschweißen

Die Rohrenden müssen gereinigt

und mit einem Spezialwerkzeug mit einer Fase versehen

werden. Das Schweißgerät ist mit einem

beheizten teflonbeschichteten Schweißdorn bzw. einer Schweißmuffe

einem zur Rohrweite passendem Durchmessers ausgerüstet. Nachdem

die Schweißtemperatur am Gerät erreicht ist wird das

Rohrende und das Muffenende auf das Schweißgerät gesteckt,

nach einer genau vorgegebenen Zeit aufgeschmolzen und beide Teile

(Schweißmuffe und Rohr) sofort zusammengepresst. Dabei entsteht

eine einwandfreie, dichte Verbindung. Wichtig ist, dass die Temperaturen

und die Aufwärmzeiten nicht überschritten werden. Auch

darf bei der Verschweißung im Inneren des Rohrquerschnittes

kein Wulst auftreten, der den freien Rohrquerschnitt erheblich verringert.

Dieses Verfahren muss sehr sorgfältig und unter günstigen

Bedingungen ausgeführt werden.

|

|

|

|

| Heizelementstumpfschweißen

(Spiegelschweißen) |

|

Heizelement-Schweißmaschine |

Quelle:

ROTHENBERGER Werkzeuge GmbH |

|

- Heizelementstumpfschweißen

Die gereinigten und entgrateten planabgetrennten

Rohrenden werden gleichzeitig und gegenüberliegend an einem

Heizelement (Spiegel) unter Druck erwärmt und plastifiziert.

Dabei muss darauf geachtet werden, dass sich am Umfang der Rohrenden

gleichmäßig große Wulste bileden, deren Höhe

vom Rohrwerkstoff, von der Temperatur und dem Fügedruck abhängt.

Wenn die Temperatureinstellwerte zu hoch eingestellt sind, dann

führt das zu unerwünscht hoher Wulstbildung, was sich

besonders negativ auf den Innenquerschnitt des Rohres auswirkt.

Nach Ablauf der nach

dem Material vorgegebenen Anwärmzeit werden

die beiden Rohrenden abgenommen und so lange zusammengedrückt

gehalten, bis die Schweißnaht erstarrt und

abgekühlt ist. Die Kunststoffrohre können

bis zu einer Nennweite von DN 32 von Hand gefügt

werden. Ab einer Nennweite von DN 40 müssen

die Verbindungen mit Schweißmaschinen hergestellt

werden, da aufgrund des vorgegebenen Fügedrucks und wegen des

Fließ- und Fügeverhaltens der Thermoplaste bis zu einer

genau festgelegten Höhe aufgebaut und während der gesamten

Abkühlzeit konstant gehalten werden. Nur so sind qualitativ

hochwertige Stumpfschweißnähte für Druckleitungen

möglich.

Da sich bei PVC-Schweißverbindungen nicht eingehaltene Schweißeinstellwerte

sehr negativ auf die Schweißnahtgüte und Druckleitungen

aus PVC bei ungünstigen Baustellen- und Montagebedingungen

auswirken, werden diese Rohre hauptsächlich geklebt.

Die Heizelement-Schweißmaschinen sind mit

geeigneten Trenn-, Halte- und

Anpress-Vorrichtungen ausgestattet, die einen kontrollierten

Schweißvorgang gewährleisten. Hier sind auch die vom

Hersteller angegebenen Einstellwerte einstellbar.

Grundwissen

zum Schweißen von Polyethylen

|

|

|

| |

| Arbeitsablauf |

| |

| Heizwendelschweißgerät |

Quelle:

ROTHENBERGER Werkzeuge GmbH |

|

-

Heizwendelschweißen

Kunststoffrohre aus PE-HD und

PB in der Gas- und Wasserversorgung

werden hauptsächlich durch Heizwendelschweißen

verbunden. Dieses Verfahren ist inzwischen so weit automatisiert,

dass Rohr- und werkstoffspezifische Daten über Strichcodes

oder Magnetkarten eingelesen oder über codierte Anschlüsse

am Heizwendelfitting durch die Stromkabel auf das Schweißgerät

übertragen werden. Der Schweißvorgang läuft automatisch

ab.

Die zur Plastifizierung (Aufschmelzung) der Fügestelle

in der Muffe und an den Rohrenden findet durch in den Fitting eingebetteten

Heizdrähte. Bei der Stromzufuhr wird das Material auf ca. 220

bis 280 °C (materialabhängig) erhitzt und dadurch aufgeschmolzen.

Der notwendige Fügedruck wird durch die Wärmeausdehnung

des erhitzten Kunststoffes erreicht. Dies setzt eine spezielle Haltevorrichtung

oder Rohrfixierung voraus, damit es zwischen den Rohrenden und dem

Heizwendelfitting keine axialen Ausweichbewegungen gibt.

Das Heizwendelschweißen muss besonders sorgfältig

durchgeführt werden, damit die Verbindung dauerhaft dicht ist.

Die Rohrenden müssen staub-

und fettfrei gemacht und teilweise mit speziellem

Rohrschälwerkzeug am Umfang abgeschält werden. Auch die

Schweißfittings mit den integrierten Anschlussbuchsen sollten

erst unmittelbar vor dem Schweißen aus ihrer Verpackung genommen

und die inneren Fügeflächen dabei nicht berührt werden.

Die Verbindungsflächen müssen vollkommen fett- und staubfrei

sein und bleiben.

Die Herstellerangaben sind unbedingt

einzuhalten, damit Erwärmung und Fügedruck ausreichen.

|

|

|

Warmgasschweißen

(Heißluftschweißen)

Das Warmgaschweißen ist heutzutage

ein Heißluftschweißen, da das Schweißgerät

nicht mehr mit Gas sondern elektrisch beheizt wird, was eine bessere Temperatureinstellung

ermöglicht.

Das Schweißen von Thermoplasten

erfordert folgende Arbeitsgänge:

• Vorbereiten der Schweißflächen

• Erwärmen der Schweißzonen

• Zusammenfügen der Teile unter gleichzeitigem Aufbringen des

Schweißdrucks

• Abkühlen der Schweißnaht unter Aufrechterhalten des

Drucks

• Entlasten des geschweißten Materials vom Druck

• Nacharbeit der Schweißnaht |

|

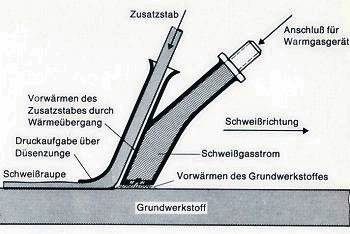

| Fächelschweißen

Die Fächelschweißmethode

wird nur noch selten angewendet und kommt nur an

schlecht zugänglichen Stellen und engen Radien zum Einsatz.

Außerdem ist die das Schweißverfahren langsam und erfordert

einige Übung.

Beim Warmgasschweißen werden die zu verbindenden

Flächen und der Schweißstab

gleichzeitig mit Warmluft auf Schweißtemperatur

erwärmt und unter Druck verschweißt. Dabei tritt die

Warmluft aus einer Runddüse

am Warmgasschweißgeräts aus, das mit einer Hand unter

senkrechten Pendelschwingungen (Fächelbewegungen)

geführt wird, während mit der anderen Hand der Schweißzusatzwerkstoff

zugeführt wird.

Das Warmgasschweißen wird für den Bau von Behältern,

Kanälen, Schächten, Rinnen, Auskleidungen und Fußbodenbelägen

angewendet. Aber auch das Verbinden von Kunststoffrohren für

Abluft, Trinkwasser, Abwasser und thermoplastischen Profilen (Dachrinnen

und Fensterprofile) sind Anwendungsfälle.

|

| |

| Fächelschweißen

eines Rohrabzweiges aus PVC hart. |

Quelle:

DVS e. V. |

|

|

|

Ziehschweißen

- Extrusionsschweißen

|

|

|

Ziehschweißen

Quelle: DVS e. V. |

|

Extrusionsschweißen

- Extruder |

Quelle:

IKS |

|

Im Gegensatz zum

Fächelschweißen wird der Schweißzusatzwerkstoff

bei dem Zieh- und Extrusionsschweißen

"maschinell" der Naht zugeführt.

Bei dem Ziehschweißen

wird der Scheißzusatz durch ein Führungsrohr

in der Heißluftdüse (Warmgasdüse)

geführt. Die Heißluft erwärmt den Schweißzusatz

und das Grundmaterial und plastifiziert beide Materialien.

Der plastifizierte Schweißzusatz wird durch die Düsenzunge

auf das Grundmaterial gedrückt. Bei dickwandigen Kunststoffteilen

können mehrere Schweißlagen notwendig werden. Durch dieses

Verfahren ist eine schnelle Schweißung möglich.

Das Extrusionsschweißen

wird hauptsächlich zum Schweißen dickwandiger

Kunststoffteile (Behälterbau) eingesetzt. Hier ist

in der Regel nur eine Schweißlage notwendig. Der Grundwerkstoff

wird von der Heißluft vorgewärmt und der Zusatzwerkstoff

wird in plastifizierter Form zugeführt. Dabei wird er mit Hilfe

eines Schweißschuhs in die Naht eingepresst.

Merkmale des Extrusionsschweißen:

- Es wird mit einem art- und formmassegleichen Schweißzusatz

geschweißt.

- Der Schweißzusatz ist homogen und vollständig plastifiziert.

- Die Fügeflächen werden mit Warmluft auf Schweißtemperatur

erwärmt.

- Die Plastifiziertiefe beträgt 0,5– 1,0 mm.

- Die extrudierte Masse wird mit einem Schweißschuh verteilt

und angedrückt.

- Es wird eine hohe Nahtgüte und mit niedrigen Eigenspannungen

sowie kürzere Arbeitszeiten und höhere Festigkeitswerte

erreicht.

Extrusionsschweißen

- IKS Kunststoff- und Stahlverarbeitungs GmbH |

|

|

|

|

| Lötverbindung |

|

Das Löten

ist ein thermisches Verfahren zum stoffschlüssigen

Fügen von Metallen, durch das Schmelzen

eines Lotes (Schmelzlöten) oder durch die Diffusion

an den Grenzflächen der Werkstoffe (Diffusionslöten).

Die Lötverbindungen sind nicht lösbare, stoffschlüssige

und elektrisch leitende Verbindungen, die mit einer schmelzbaren

Metalllegierung (Lot) hergestellt werden. > mehr |

|

| Je nach Branchen und Anwendungen unterscheidet

man verschiedene Lötverfahren > mehr |

|

|

|

|

|

Klebeverbindung

Das Kleben wird heutzutage zunehmend in

allen Bereichen der Technik als anerkanntes Fügeverfahren

eingesetzt. Besonders im Automobil- und Flugzeugbau wird diese Fügetechnik

eingesetzt, weil dadurch eine erheblich Gewichtsminderung erreicht wird.

Weltweit werden ca. 250.000 verschiedene Klebstoffe verwendet.

Deswegen muss ein Klebstoff besonders genau für seine konkrete Aufgabe

ausgewählen werden.

Mit Klebeverbindungen können bei fachgerechter

Ausführung nahezu alle Werkstoffe in allen

möglichen Kombinationen langzeitbeständig miteinander verbunden

werden. Die DIN EN 923 definiert ein Klebstoff als ein

Nichtmetall und ein Bindemittel, das

über Adhäsion und Kohäsion

wirkt. Die Verbindungen sind im Gegensatz zum Schweißen oder Löten

wärmearm und eine Schwächung

der Fügeteile wie beim Nieten oder Schrauben findet nicht statt.

> mehr |

|

|

|

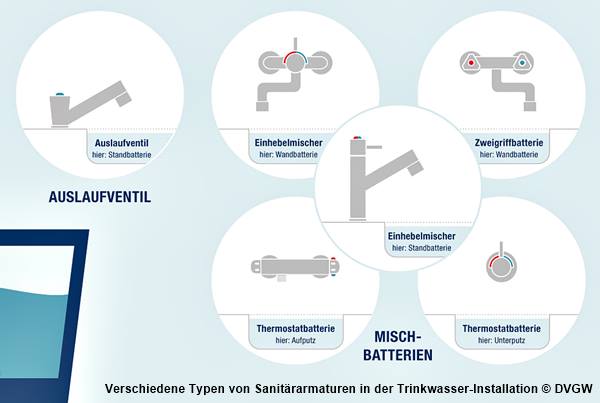

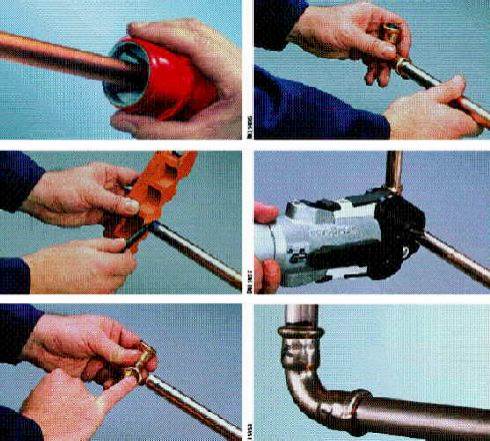

Pressverbindung

Die Pressfittigverbindung ist eine kraftschlüssige

Verbindung, die durch das Verpressen gegen auseinanderziehen gesichert

ist. Die Abdichtung zwischen Rohr und Fitting erfolgt

durch werkseitig in Nuten der Fittingmuffe oder des Fittingstutzens ein-

bzw. aufgelegte O-Ringe. Ein DVGW-Prüfzeichen ist

für Trinkwasser-, Gas- und Flüssiggasinstallationen forderlich.

Für Gasinstallation oder Solaranlagen

müssen Pressfittings mit speziellen Dichtelementen

versehen sein. Presssystem für Solaranlagen mit O-Ring sowohl aus EPDM (Temperatur bis zu +120 °C, Dampf kompatibel) oder speziell füe Anwendung im Solarbereich mit grünem Zeichen (Temperaturen bis zu +180 °C bzw. +200 °C (nach Herstellerangaben), aber nicht mit Dampf kompatibel).

Dichtungswerkstoffe für Solaranlagen |

|

|

| |

|

Pressfittingsystem

- Arbeitsablauf

Quelle: Deutsches Kupferinstitut

e.V. |

|

Einsatzbereiche:

- Trinkwasser (kalt und warm)

- Heizung bis 110 °C

- Kühlwasserleitungen

- Sprinkleranlagen

- Regenwasser

- Solaranlagen

- Gasanlagen

- Inerte Gase

- Feuerlöschanlagen

- Druckluft bis 16 bar, ölfrei

Der empfohlene Ablauf

des Verpressens ist:

Kontrolle der richtigen Einstecktiefe, um sicherzustellen,

dass das Rohr bei der Vormontage nicht versehentlich aus den Formstücken

herausgezogen wurde und eine sichere Verpressung möglich

ist.

Zange so ansetzen, dass die Sicke der Muffe in

der mittigen Aussparung des Werkzeuges ist und nach der Bedienungsanleitung

des Herstellers die Verpressung ausführen.

Verpressungen systematisch in einer selbstgewählten

Reihenfolge (z. B. in Fließrichtung des Wassers) durchführen,

um sicherzustellen, dass alle Muffen aller Formteile verpresst

wurden. (Hinweis: Beim Abdrücken der Leitungen können

u. U. auch unverpresste Verbindungen bei einem Prüfdruck von

16 bar noch dicht sein, jedoch später im bestimmungsgemäßen

Betrieb bei Druckstößen im System undicht werden oder

vom Rohr gedrückt werden!)

Prüfen der vollständigen und ordnungsgemäßen

Verpressung.

Die Arbeitsgänge

beim Pressen

1. Entgraten, weiche

Rohre kalibrieren

2. Einstecktiefe markieren

3. Sitz des Dichtelementes prüfen

4. Fitting bzw. Rohr unter leichtem Drehen auf- bzw. einschieben

5. Pressbacke auswählen, aufsetzen und Pressvorgang auslösen

6. Verpresste Verbindungen kennzeichnen

Rohrleitungssysteme mit Pressfittings für alle Anwendungen - SANHA GmbH & Co. K |

|

|

| |

Mit dem Pressverbindungssystem

"Megapress" können auch dickwandige

Stahlrohre (DIN EN 10220 [alt > DIN 2448 - Siederohr],

DIN EN 10255 [alt > DIN 2440 / 2441 - mittelschwere und schwere

Gewinderohre]) mit Pressfittings verbunden

werden.

Die Megapress-Fittings

sind aus Zink-Nickel-beschichtetem Stahl gefertigt

und in den Dimensionen DN 15 bis DN 50 lieferbar. Für die

Haltekraft der Verbinder sorgt der integrierte Schneidring.

Die Dichtheit nach dem Verpressen garantiert ein spezielles

Profil-Dichtelement aus EPDM,

das sogar die unebene Oberfläche eines lackierten Stahlrohres

ausgleicht. Verarbeitet werden die Fittings mit Viega Presswerkzeugen

in Kombination mit abgestimmten Pressbacken und Pressringen.

Die SC-Contur der Viega Fittings stellt darüber hinaus

sicher, dass bereits bei der Dichtheitsprüfung versehentlich

nicht verpresste Verbindungen auffallen.

Megapress-Verbindung

|

|

|

Neben dem Hartlöten und Schweißen kann auch bei Kupferrohr die Presstechnik eingesetzt werden. Bei der Presstechnik entfällt der Arbeitsschritt des Formierens, da bei dieser kalten Verbindungstechnik keine Zunderbildung auftritt.

Das Verpressen von Trinkwasser-, Heizungs-, Gas- und CO2-Rohren wird schon seit Jahrzehnten mit hoher Präzision und langer Haltbarkeit durchgeführt. Inzwischen wird auch die Presstechnik im Bereich der Kälte- und Klimatechnik eingesetzt. Das Problem war, stabile, dichte Pressverbindungen, die langfristig abdichten, hohen Betriebdrücken standhalten und für Kältemittel geeignet sind, herzustellen. Hier wurden speziell aufeinander abgestimmte Fittings, Dichtringe und Presswerkzeuge, die auch die besonderen Anforderungen an Temperaturbeständigkeit und Ölfestigkeit erfüllen, entwickelt. |

|

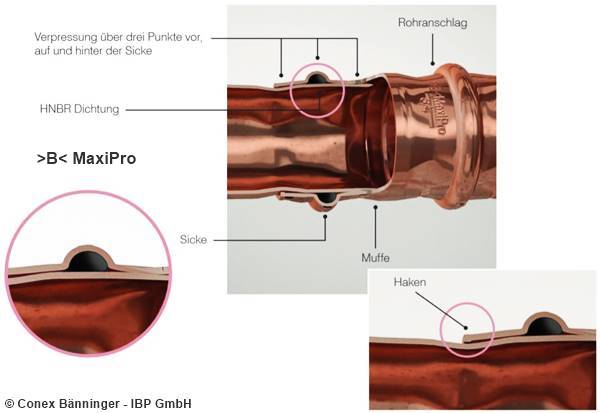

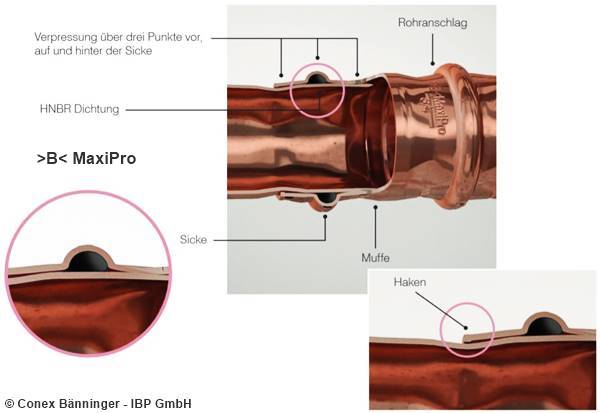

Presssystem >B< MaxiPro

Quelle: Conex Bänninger - IBP GmbH

|

Ein Beispiel ist das Presssystem >B< MaxiPro® zur Herstellung dauerhaft dichter, sicherer Rohrverbindungen in der Kälte-Klimatechnik, das speziell für Anwendungen bis 48 bar Betriebsdruck entwickelt wurde.

>B< MaxiPro ist ausschließlich durch geschulte und zertifizierte (>B< MaxiPro Training) Fachhandwerker zu verarbeiten. Alle Anlagen sind gemäß der gesetzlichen Vorgaben und den allgemein anerkannten Regeln des Kälteanlagenbauerhandwerks unter Beachtung der lokalen Unfallverhütungsvorschriften zu installieren. |

|

|

Presssystem >B< MaxiPro

Quelle: Conex Bänninger - IBP GmbH

|

Vor der Verarbeitung ist zu prüfen, ob Rohr, Fitting und Pressebacke die richtige Größe haben.

Fittings und Rohre müssen sauber und frei von Verschmutzungen sein, der O-Ring darf keine Beschädigungen aufweisen und die Profile sind zu prüfen. Grundbacken und Wechseleinsätze müssen frei von Verschmutzungen sein. Pressverbindungen sollten ausschließlich an nicht unter mechanischer Spannung stehenden Rohren vorgenommen werden.

• Die Verbindung ist hergestellt, sobald der Pressvorgang gestartet und vollständig beendet wurde.

• Pressen Sie nicht mehrfach den gleichen Fitting.

• Nach der Verpressung sollte die Verbindung nicht verdreht werden.

Quelle: Conex Bänninger - IBP GmbH. |

|

|

Durch eine Verpressung vor, auf und hinter der O-Ring-Sicke wird mit >B< MaxiPro eine dauerhaft dichte, kraftschlüssige Verbindung hergestellt.

|

|

Wenn in der Nähe von Pressverbindungen Hartlötungen notwendig sind, so müssen Mindestabstände eingehalten werden, damit das Dichtelement nicht durch Hitzeeinwirkung beschädigt wird. Hier sind die vom Hersteller angegebenen Maße einzuhalten. Die in der Praxis bekannten Abhilfemaßnahmen zur Kühlung des Pressfittings (z. B. Kühlung mit feuchtem Lappen, Kühlspray) sollten möglichst vermieden werden. |

|

Pressbacken >B< MaxiPro

Quelle: Conex Bänninger - IBP GmbH

|

Einsatz und Tausch von Wechseleinsätzen:

• Entfernen Sie immer die Pressbacke aus dem Presswerkzeug, bevor Sie den Einsatz wechseln.

• Die Einsätze bestehen aus zwei Teilen (Paar) und sind mit einer Nut versehen, sodass sie seitlich in die Backe ge- schoben werden können. Ein gefederter Haltestift sichert den Einsatz in der Backe.

• Die Nut stellt sicher, dass beide Wechseleinsätze korrekt eingesetzt werden.

• Wählen Sie die richtige Größe des Wechseleinsatzes für den zu verpressenden Fitting und stellen Sie sicher, dass

beide Teile des Einsatzes die gleiche Grösse haben.

• Setzen Sie den ersten Teil des Einsatzes von der Seite in die Grundbacke ein. Achten Sie darauf, dass der Einsatz auf der entsprechenden Nut sitzt und der Punkt auf dem Einsatz in Richtung Backenöffnung zeigt. Sie spüren ein Klicken, sobald der Haltestift einrastet.

• Wiederholen Sie den Vorgang mit dem zweiten Teil des Einsatzes.

• Um die Wechseleinsätze zu entfernen, drücken Sie bitte die beiden Knöpfe an der Backenöffnung (je ein Knopf auf einer Seite der Grundbacke). Bei Betätigung der Knöpfe lösen sich die Einsätze aus der Grundbacke.

ACHTUNG: Bitte lassen Sie die Einsätze nicht aus großer Höhe fallen.

• Bewahren Sie die Wechseleinsätze immer in der entsprechenden Verpackung auf.

Quelle: Conex Bänninger - IBP GmbH |

|

|

Die Press-Revolution - >B< MaxiPro

Conex Bänninger - IBP GmbH |

|

Conex Bänninger empfiehlt die Verwendung von ROTHENBERGER 19 kN Presswerkzeugen.

• Für zöllige Fittings werden Standardbacken verwendet. 19 kN Presswerkzeuge können Fittings bis zu einer Größe von 1 1/8" verpressen. Für Fittings größerer Abmessungen, muss ein 32 kN Presswerkzeug mit entsprechender Pressbacke ver wendet werden.

• Für metrische Fittings wird eine Grundbacke mit austauschbaren Wechseleinsätzen verwendet. 19 kN Presswerkzeuge können Fittings bis zu einer Größe von 28 mm verpressen.

|

PB Standard SET >B< MaxiPro 1/4"-1.1/8" -

Pressbacken PB Standard >B< MaxiPro 1/4" und Compact >B< Maxi Pro 1/4"

|

|

|

|

|

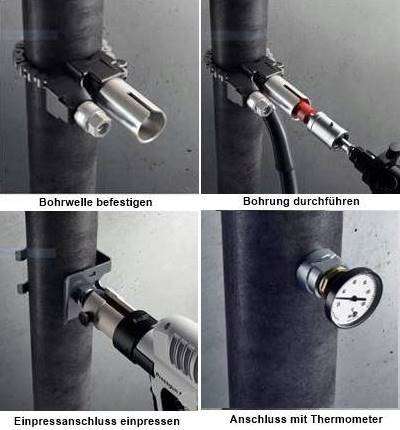

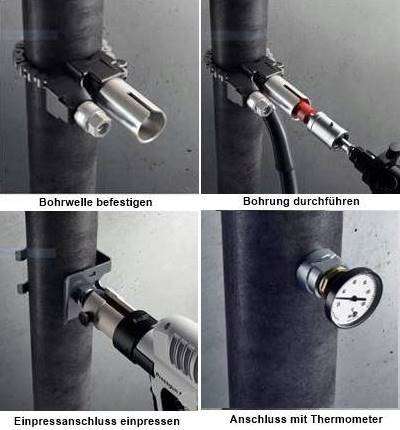

| Einpressanschluss |

|

Herstellung eines Einpressanschlusses

Werkzeugset für den Einpressanschluss - Bohrführung, Bohrwelle, Pressmaschineneinsatz, Positionierungshilfe, Einpressanschluss Rp 3/4 - Innengewinde und Reduzierstück auf ein Rp 1/2 - Innengewinde

Quelle: Viega GmbH & Co. KG

|

|

Immer weniger Heizungsbauer können Autogenschweißen oder es ist zu aufwendig, einfache Anschlüsse für Thermometeter, Manometer, Temperaturfühler, Entleerungs- bzw. Spüleinrichtungen oder Leitungsanschlüsse an dickwandigen Stahlrohren (DN 40 bis DN 150) herzustellen. Hier bietet sich die Presstechnik an.

Mit einer geeigneten Pressmaschine und einer handelsüblichen Bohrmaschine können Einpressanschlüsse hergestellt werden.

Arbeitsschritte

1 Eine spezielle Bohrvorrichtung zur Führung der Bohrwelle wird am Stahlrohr befestigt.

2 Bohrung mit der Bohrmachine durchführen und die Bohrvorichtung wieder abnehmen. An der Bohrvorrichtung kann ein Industriestaubsauger befestigt werden, sodass bei der Bohrung anfallende Späne direkt abgesaugt werden können.

3 Einpressanschluss mithilfe des Pressmaschineneinsatzes in das Rohr einpressen.

4 Fertig ist der Stahlrohr-Anschluss für die nachträgliche Installation von Thermometern, Temperaturfühlern, Manometern, Entleerungs- bzw. Spüleinrichtungen oder Leitungsanschlüssen.

Serienmäßig hat der Einpressanschluss ein Rp 3/4-Innengewinde und ein Reduzierstück auf ein Rp 1/2-Innengewinde ist lieferbar. |

|

|

|

|

|

|

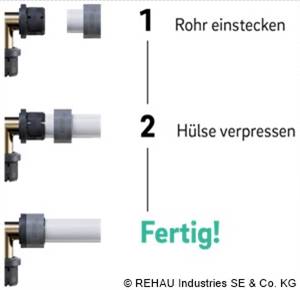

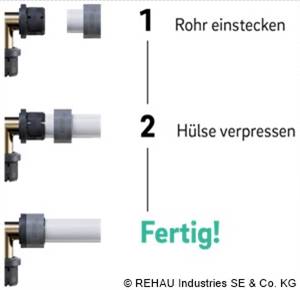

| Schiebehülsenverbindung |

|

|

Schiebehülsen-Fitting |

Quelle:

aquatherm GmbH |

|

Die Schiebehülsentechnik

(SHT) ist eine besondere Art zur Herstellung einer unlösbaren

Verbindung (form- und stoffschlüssige Verbindungsart)

mit Mehrschicht-Metallverbund-Rohr, PB-

und Pe-Rohr. Sie wird in den Abmessungsbereichen

von 12 bis 110 mm eingesetzt. Je nach Hersteller sind die

Messingfittings für die Einsatzmöglichkeiten Trinkwasser,

Heizung, Gas und Druckluft

zertifiziert und zugelassen. |

Eine dauerhaft

dichte Verbindung entsteht durch das Verpressen

einer Schiebehülse über das Rohr mit dem Fitting.

Die Schiebehülsenverbindungstechnik darf nur

mit den von den Systemherstellern angebotenen Rohren,

Werkzeugen, Form- und Verbindungsteilen genutzt werden. |

| |

|

|

Schiebehülsenverbindung |

Quelle:

aquatherm GmbH |

|

|

|

|

Herstellen

einer Schiebehülsenverbindung bei dem

Rehau-System mit dem RAUTITAN©-Rohr

Quelle: REHAU Industries SE & Co. KG

RAUTOOL_Montagewerkzeuge |

. .

FASTLOC - Sicher verbinden ohne Aufweiten

Quelle: REHAU Industries SE & Co. KG

|

Beim Verpressen drückt die Schiebehülse das Rohr über die Innenhülse gegen den Fitting-Grundkörper und das Rohrmaterial nimmt die Form der Fittingkontur an. Somit ist die Verbindung ohne zusätzlichen O-Ring dicht.

Einfach schnell. FASTLOC

REHAU Industries SE & Co. KG

Einfach schneller fertig: FASTLOC ist ohne O-Ring dicht

HaustechnikDialogNews |

|

|

|

|

|

| |

|

|

|

Hinweis! Schutzrechtsverletzung:

Falls Sie meinen, dass von meiner Website aus Ihre Schutzrechte verletzt

werden, bitte ich Sie, zur Vermeidung eines unnötigen Rechtsstreites,

mich

umgehend bereits im Vorfeld zu kontaktieren, damit zügig

Abhilfe geschaffen werden kann. Bitte nehmen Sie zur Kenntnis: Das zeitauf-wändigere

Einschalten eines Anwaltes zur Erstellung einer für den Diensteanbieter

kostenpflichtigen Abmahnung entspricht nicht dessen wirklichen oder mutmaßlichen

Willen. Die Kostennote einer anwaltlichen Abmah-nung ohne vorhergehende

Kontaktaufnahme mit mir wird daher im Sinne der Schadensminderungspflicht

als unbegründet zurückgewiesen. |

|

| |

|

| Videos aus der SHK-Branche |

SHK-Lexikon |

|

|

| |