|

Bei

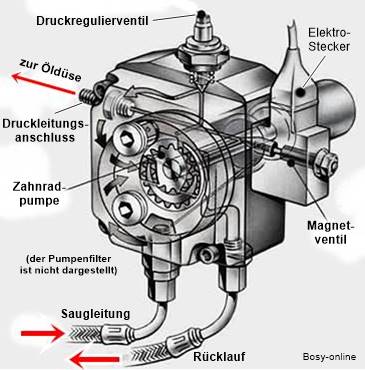

der Ölpumpe handelt es sich um eine

Zahnradpumpe. Sie hat die Aufgabe das Heizöl aus dem

Öllagerbehälter anzusaugen und auf einen konstanten

Druck zu bringen und zu halten. Die Pumpen arbeiten in einen

Druckbereich von 7 bis 25 bar.

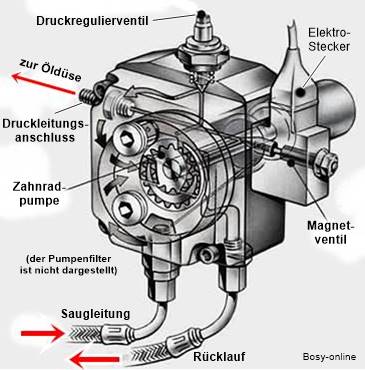

Die Pumpe besteht aus folgenden

Bauteilen

- Gehäuse

- Welle mit Abdichtung

- Zahnradsatz

- Filter

- Druckregulierventil

- Anschlüsse (Saug-

und Rücklaufanschluss)

- Manometeranschlüsse

(Druck und Vakuum)

- (evtl. eigebautes

Magnetventil)

|

|

Funktion

Die Ölpumpe wird über

eine Welle vom Brennermotor angetrieben. Zwischen dem

Motor und der Pumpe befindet sich eine Kupplung aus Kunststoff

oder Aluminium, die zerbricht falls die Pumpe blockiert.

Das Öl wird in die Zahnlücken

hineingesaugt bzw. aus diesen herausgedrückt, wenn

sich der Zahnradsatz dreht. Das Öl wird von der Druckseite

zum Druckregulierventil weitergeleitet. Hier wird über

den Öldruck die Ölmenge (Durchsatz) eingestellt,

der für die jeweilige Öldüse bzw. Leistung

des Brenners notwendig ist. Die zuviel geförderte

Ölmenge wird zur Saugseite der Pumpe, dem Anlagenfilter

oder in den Tank zurückgeführt.

|

|

|

|

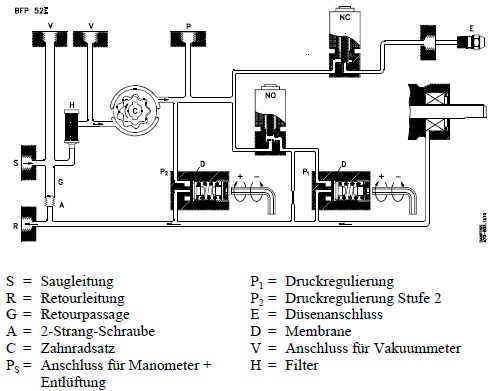

Schema

einer Ölpumpe - einstufig |

Schema

einer Ölpumpe - zweistufig |

| Quelle:

Danfoss GmbH

|

|

Bei der

Inbetriebnahme einer neuen Anlage oder einer Wiederinbetriebnahme

nach Wartungsarbeiten müssen Luftansammlungen in den Rohrleitungen

und in der Ölpumpe gründlich entfernt werden, damit

kein Trockenlauf stattfindet. |

| In 2-Stranganlagen

entlüften sich die meisten Ölpumpen selbsttätig,

weil eine spezielle Einrichtung die Luft aus der Saugleitung zur

Rücklaufleitung zurück in den Öltank führt.

An 1-Stranganlagen mit obenliegenden Ölbehältern

(Kellertank) muss die Ölpumpe entlüftet werden. Hier kann

der Druckmanometeranschluss verwendet werden. |

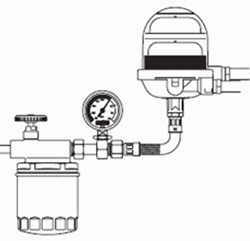

| In Anlagen mit längeren Saugleitungen ist es sinnvoll,

das Öl mit einer Ölansaugpumpe

per Hand bis zum Filter anzusaugen. Das verhindert einen

längeren Trockenlauf der Ölpumpe. |

|

Ölansaugpumpe |

Quelle:

Phillip Wagner GmbH |

|

|

| Wenn in Anlagen

ein zu hoher Unterdruck (Vakuum -0,3 bis -0,7

bar) gemessen wird, sollte immer auch an die Überprüfung

des Pumpenfilters gedacht werden. Ein zu hoher Unterdruck führt

zur Ausgasung

des Öls und zu Kavitation, die zu Materialabtrag

an den Zahnrädern führt. |

|

|

Quelle: AFRISO-EURO-INDEX GmbH |

|

| Manometer |

Bei der Öldruckmessung werden Manometer mit Glycerin-Wasser-Gemische verwendet. Die Füllflüssigkeit dämpft auftretende Druckspitzen und Schocks bzw. Vibrationen und schützt damit die Mechanik des Manometers. Um die Ausdehnung der Flüssigkeit genug Raum zu bieten und eine Undichtigkeit des Gehäuses zu verhindern, ist das Gehäuse nur bis zu 80 - 90 % gefüllt.

Die Flüssigkeit gewährleistet eine gute Ablesbarkeit des anstehenden Drucks. Sie bewirkt eine Ruhigstellung des Zeigers selbst bei starken Schwingungsbelastungen. Ohne Flüssigkeitsdämpfung würde der Zeiger nicht den tatsächlich anstehenden Druck anzeigen, sondern sich entsprechend der in der Applikation vorhandenen Frequenz der Vibrationen hin und her bewegen. Im Resonanzfall können sogar Ausschlagwinkel von über 180 ° auftreten.

In der Praxis werden in der Regel Pumpen-Test-Koffer mit einem Manometer, Vakuummeter und den passenden Anschlussteilen eingesetzt. |

|

|

|

|

Vakuummeter

für Feinstfilter |

Quelle:

Oventrop |

|

| Vakuummeter |

Mit dem Vakuummeter

(Unterdruckmanometer) wird während des Ölbrennerbetriebes

das Vakuum in der Saugleitung gemessen. Der feste

Einsatz des Vakuummeters sollte immer dann eingestzt

werden, wenn die Filterverschmutzung von außen

nicht sichtbar ist, so z.B. bei Wechselfiltereinsätzen.

Der günstige Saugdruckbereich ist zwischen

0 - 0,3 bar. Unter 0,4 bar Unterdruck

besteht die Gefahr des Ausgasens des Heizöles. |

Ausgasung

von Heizöl |

|

|

|