Geschichte

der Sanitär-, Heizungs-, Klima- und Solartechnik

Abkürzungen

im SHK-Handwerk

Bosy-online-ABC |

|

Wenn der Brennstoff und die Verbrennungsluft (Oxidator)

vor der Verbrennung den gleichen gasförmigen Aggregatzustand aufweist, dann ist die Verbrennung "homogen" (gleichartig, einheitlich, gleichförmig). Die Gasverbrennung ist

immer homogen.

Die Verbrennung ist "heterogen" (andersartig, uneinheitlich,

ungleichmäßig), wenn ein fester Brennstoff (z. B. Holz, Koks) mit Luft (Sauerstoff) reagiert. Hier diffundiert der Sauerstoff in den Feststoff hinein und das gasförmige Verbrennungsprodukt

(Kohlendioxid) diffundiert in die entgegengesetzte Richtung. Während die Gasverbrennung immer homogen ist, ist die Feststoffverbrennung nicht immer

heterogen. Der Feststoff (z. B. Holz, Kohle) kann bei der Verbrennung vollständig oder teilweise

vergast bzw. entgast werden. Der ent- oder vergaste Brennstoff verbrennt dann homogen.

Flüssige Brennstoffe werden zuerst verdampft (Zerstäubung, Erwärmung) und der

gasförmige Brennstoffdampf verbrennt homogen mit der Verbrennungsluft. Bei der Flüssigbrennstoff- und

Festbrennstoffverbrennung ist eine Aufbereitungsphase zur Verbrennung vorgeschaltet. Die Aufbereitungsphase

ist die Gasifizierung (Verdampfung, Vergasung oder Entgasung) des Brennstoffes und die Vermischung des gasifizierten

Bennstoffes mit der Verbrennungsluft. Die Verbrennung ist ein chemischer Vorgang und die

Brennstoffaufbereitung ein physikalischer Vorgang.

Besonders die Kaminofenheizer sollten bedenken, dass die Brennstoffaufbereitungzeit ein Vielfaches

länger ist als die Verbrennungszeit. Die Güte der Verbrennung (

Richtig Heizen mit Holz) wird durch die ausreichende Aufbereitungszeit beeinflusst. Diese kann durch die Verkleinerung

der Brennstoff-Partikelgröße (z. B. Anzündhölzer und

Holzscheite) deutlich verkürzt werden.

Für eine vollständige Verbrennung ist eine ausreichende Verbrennungsluftmenge

notwendig. Bei dem stöchiometrischen Verbrennungsluftverhältnis (Lambda λ = 1) reagieren alle Brennstoff-Moleküle

vollständig mit dem Luftsauerstoff, ohne dass Sauerstoff fehlt oder unverbrannter Sauerstoff übrig bleibt. Die Verbrennung im Luftmangelbereich

(fette Verbrennung - Lambda λ <1 [z. B. 0,9]) verläuft auf anderen Reaktionswegen als die im Luftüberschuss

(magere Verbrennung - Lambda λ >1 [z. B. 1,1]). Das Verbrennungsluftverhältnis λ (Lambda) ist eine Zahl, mit der die

Gemischzusammensetzung bestehend aus Luft und Brennstoff beschrieben wird. Aus dem Lambda-Wert lassen

sich Rückschlüsse auf den Verbrennungsverlauf, Temperaturen, Schadstoffentstehung und den Wirkungsgrad ziehen.

Die Radikale (Methylgruppe [CH3] und Methylengruppe [CH2]) können in

sauerstoffreicher Atmosphäre zu Formaldehyd (H2CO) oxidiert werden. Durch weitere Oxidationsschritte

entsteht aus Formaldehyd Kohlenmonoxid (CO) und schließlich Kohlendioxid (CO2). Aus Formaldehyd

kann kein Ruß entstehen, das Abgas kann aber, wenn die Verweilzeit oder Reaktionstemperatur zu niedrig ist, Formaldehyd als Schadstoff enthalten. Dieselben Radikale

(CH3 und CH2) können in sauerstoffarmer Atmosphäre zu Azetylen (C2H2) reduziert werden.

Aus Azetylen kann wiederum durch Polymerisation Ruß entstehen.

|

|

|

|

Das Ziel der Vergasung ist es,

durch thermodynamische Umwandlung, aus Festbrennstoffen

zunächst ein Brenngas zu erzeugen, dass dann in einem zweiten Schritt

zur direkten Erzeugung mechanischer Energie (z. B. im Verbrennungsmotor, Stirlingmotor) eingesetzt werden kann. |

|

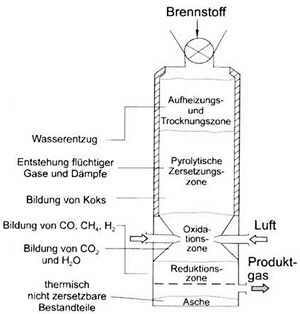

Schematische

Darstellung der Vergasung (Gleichstromvergaser)

|

Quelle:

M. Kaltschmitt, H. Hartmann - Energie aus BiomasseHolzgas.ch |

|

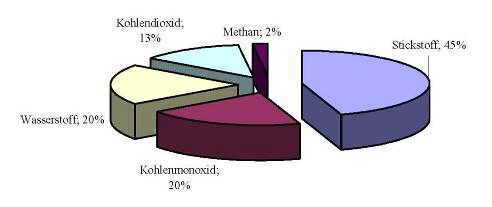

Bei der

thermodynamische Umwandlung laufen verschiedene physikalisch-chemische

Prozesse ab. Durch Pyrolyse (thermische Spaltung chemischer Verbindungen) oder Teilverbrennung unter Luftmangel

(unterstöchiometrische Verbrennung) entsteht aus Biomasse

ein brennbares Gas. Dieses aus Festbrennstoffen produzierte

Gas wird als Produktgas, Schwachgas, Holzgas oder Synthesegas

bezeichnet. Die Vergasung liefert Wärme und Produktgas,

das als Hauptkomponenten Kohlenstoffmonoxid (CO), Kohlenstoffdioxid

(CO2), Wasserstoff (H2), Methan (CH4),

Wasserdampf (H2O) und bei der Vergasung mit

Luft als Vergasungsmittel, auch erhebliche Anteile an Stickstoff

(N2) enthält. |

Als unerwünschte

Nebenprodukte entstehen in unterschiedlichen Mengen Teere bzw. Kondensate (langkettige organische Verbindungen), Asche und Staub. Die Zusammensetzung des Produktgases ist abhängig

vom eingesetzten Brennstoff, von der Art und Menge des Vergasungsmittels,

vom Temperaturniveau, der Reaktionszeit und den Druckverhältnissen

im Vergasungsreaktor. |

|

|

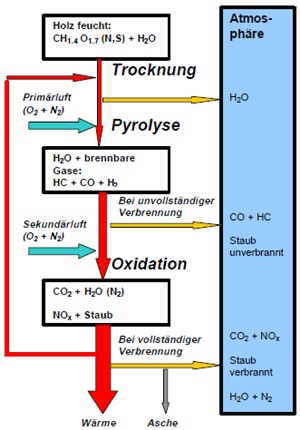

Der Vergasungsprozess im Reaktor lässt sich in folgende Bereiche aufteilen: |

- Aufheizung und Trocknung

- Pyrolytische Zersetzung

-

Oxidation

|

Aufheizung

und Trocknung. Die Biomasse wird zunächst aufgeheizt.

Dabei verdampft das mit Biomasse in den Reaktor eingebrachte Wasser

bis zu einem Temperaturniveau von ca. 200 °C. |

Pyrolytische

Zersetzung. Nach der Aufheizung und Trocknung der Biomasse

erfolgt bei Temperaturen zwischen 150 und 500 °C eine thermisch

induzierte pyrolytische Zersetzung der Makromoleküle, aus denen

die Biomasse besteht. Hierbei entstehen gasförmige Kohlenwasserstoffverbindungen,

Pyrolyse-Öle und Pyrolysekoks. |

|

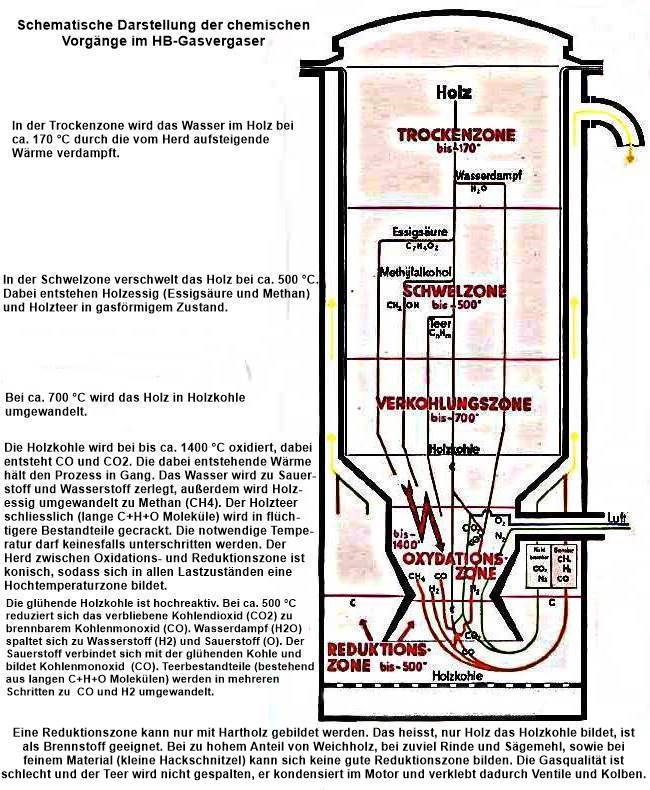

Schematische

Darstellung der chemischen Vorgänge im HB-Gasvergaser

|

Quelle:

Holzgas.ch |

|

Oxidation. Bei der Oxidation werden die entstandenen gasförmigen, flüssigen

und festen Produkte durch weitere Wärmeeinwirkung zur Reaktion

mit Sauerstoff gebracht. Dadurch wird eine Erhöhung der Temperatur

auf über 500 °C bewirkt. Dabei werden der Koks und ein Teil

der höheren Kohlenwasserstoffverbindungen in kleinere gasförmige

Moleküle (CO, H2, H2O, CO2 und

CH4) gespalten. Partiell kommt es zur Verbrennung von Kohlenstoff. |

Reduktion. Bei der Reduktion wird der Hauptteil der brennbaren Bestandteile des

Produktgases gebildet. Die bei der Oxidation entstehenden Verbrennungsprodukte

Kohlenstoffdioxid (CO2) und Wasser (H2O) werden

dabei mit festem Kohlenstoff zu Kohlenstoffmonoxid (CO) und Wasserstoff

(H2) reduziert. |

Durch die

Zufuhr von Luft wird ein Teil des festen Kohlenstoffs oder des Kohlenstoffmonoxids

(CO) verbrannt. Diese Reaktionen sind bis zu einem gewissen Grade erwünscht,

da durch die für den gesamten Vergasungsprozess benötigte

Wärme bereitgestellt wird. Die stark exotherme Oxidation von Kohlenstoffmonoxid

(CO) zu Kohlenstoffdioxid (CO2) und die Knallgasreaktion und die Oxidation von Methan (CH4) unter Abspaltung von

Wasserstoff (H2) sind bei der Vergasung dagegen unerwünscht,

da sie zu einer Verminderung des Heizwertes des produzierten Produktgases

führen. |

|

|

|

|

Die Verbrennung von Holz und Holzpellets ist auf Grund

der schwankenden Eigenschaften der Brennstoffe schwierig und nicht gleichbleibend.

Diese schwankenden Verbrennungsabläufe müssen durch eine technische

Einrichtung, der Lambdasonde, unterstützt werden.

Diese mischt über die Messung des Restsauerstoffs im Abgas die optimale Primär- und Sekundärluftmenge zur Verbrennung bei. Bei der Verbrennung von Erdgas und Heizöl ist eine solche Einrichtung nicht notwendig,

da diese Brennstoffe immer die gleichen Eigenschaften haben und sie

arbeitet, ein einmal richtig eingestellt, bis zur nächsten Wartung

(einmal jährlich) einwandfrei. |

Da die Abgastemperatur ist kein Maßstab für die Qualität der Verbrennung ist, wird eine Lambdasonde eingesetzt. Diese misst in den Abgas-/Rauchgasen

den Restsauerstoff und baut eine elektrische Spannung auf, die über eine Elektronik auswertet, und die Lüftermotoren oder Lüfterklappen steuert.

Durch diese Regelungsart kann der Wirkungsgrad auch

bei wechselnden Brennstoffen (Scheitholz, Pellets, Hackschnitzel, Industriepellets) gleichmäßig hoch gehalten werden. |

|

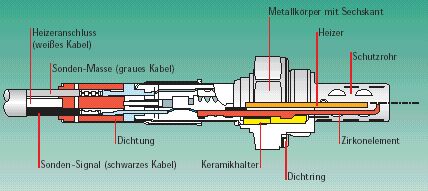

Lambdasonde |

Quelle:

RegeTec |

|

Der von der

Lambdasonde ermittelte Messwert gibt an,

wie vollständig bzw. unvollständig das Holz in der Reaktionszone des Heizkessels verbrennt. Der Sauerstoffgehalt der Verbrennungsluft wird mit dem Restsauerstoff im Abgas verglichen. An den Elektroden entsteht eine elektrische

Spannung (Millivoltbereich), wenn eine Differenz besteht.

Diese wird über ein Spannungssignal an

das Steuergerät weitergegeben. Das Steuergerät korrigiert

dann Lüfterdrehzahl und Luftklappenstellung. |

Die Luftzahl bzw. dem Lambda-Wert ist das Verhältnis der tatsächlich zugeführten Luftmenge

zum theoretischen Luftbedarf. Also

ist λ = 1 die zugeführte Luftmenge entspricht dem theoretischen Luftbedarf. |

|

|

|

Bauteile

der Lambdasonde |

Quelle:

RegeTec |

|

|

|

Eine Lambdasonde besteht

aus einem Spezialkeramikkörper, dessen Oberflächen

mit gasdurchlässigen Platinelektroden versehen sind.

Der Festelektrolyt ist in einem Stahlgehäuse eingebracht.

Der äußere Teil des Keramikkörpers befindet sich im Abgasstrom, der

innere Teil steht mit der Außenluft in Verbindung. Die Wirkung der Sonde

baut auf folgendende physikalischen Faktoren auf: |

- das keramische Material ist porös

und lässt so eine Diffusion des Luftsauerstoffs zu

- die Keramik wird bei Temperaturen

von ca. 300° leitend

|

Die Lambdasonde arbeitet

prinzipiell wie ein galvanisches Element, nur dass

sie nicht mit flüssigen, sondern einen festen Elektrolyten (Zirkondioxyd [ZrO2]), arbeitet. Dieser lässt ab 300

°C Sauerstoffionen

durch, sperrt jedoch gegen Durchlass für Elektronen. Die Sauerstoffionen

wandern von innen (Außenluft) nach außen (Abgas), weil im Abgas eine

geringere Konzentration (geringerer Partialdruck) von Sauerstoff besteht.

Die vorher abgestreiften Elektronen, werden von einer elektrisch leitenden

Schicht aufgefangen. So bildet sich auf der Innenseite der Sonde ein

Elektronenüberschuss und auf der Außenseite, wo die Sauerstoffionen

ankommen, ein Elektronenmangel (elektrische Spannung). Diese wird über

Leitungen zur Auswertung zum Steuergerät geleitet.

Die

Ionenwanderung verursacht ein sprunghaften Anstieg der Sondenspannung,

was zur Lambdaregelung (Spannungssprungsonden) benutzt wird. |

|

Prinzip

der Lambdasonde |

Quelle:

RegeTec |

|

Damit

die Sonde schnell auf Betriebstemperatur kommt, werden beheizte Sonden eingesetzt. Diese weisen

nicht nur einen, sondern drei bzw. vier elektrische Anschlüsse

auf. Bei Sonden mit drei elektrischen Anschlüssen wird

die Masse für das Heizelement herausgeführt. Bei Sonden

mit vier Anschlüssen sind Signalmasse und Heizelementmasse

getrennt. Dadurch werden Störungen vermieden, die durch

Korrosion und Dichtungen an den Masseverbindungen auftreten

können. Quelle:

RegeTec |

| |

|

|

|

|

Holzvergaserkessel sind zum Verbrennen von Holzscheiten bis zu einer Länge

von ca. 50 cm konstruiert. Deswegen werden sie auch Scheitholz-Vergaser genannt. Einige Hersteller bieten auch Kessel an, die zusätzlich Holzbriketts und Hackgut verbrennen können. |

Wenn es

um das Heizen mit Holz geht, dann ist ein Holzvergaserkessel die umweltfreundlichste

Art der Holzverbrennung, weil das Holz quasi mit einer Gasflamme verbrennt.

Das Holz wird durch die im Betrieb entstehende Verbrennungswärme

kontinuierlich vergast.

|

|

Phasen

der Holzvergasung |

Quelle:

Dipl. Ing. HTL P. Liebi – Liebi LNC AG |

|

| Die 3 Phasen der Holzverbrennung |

- Erwärmung und

Trocknung

- Entgasung und thermische

Zersetzung (Pyrolyse)

- Verbrennung

|

Die Primärluft

wird in der Glutphase zur Unterhaltung der Pyrolyse und

zur Oxidation der Holzkohle zugeführt. Nach der Glutzone

werden die brennbaren Gase mit der Sekundärluft zur

anschließenden Oxidation vermischt. |

|

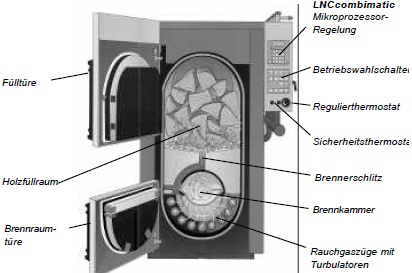

Holzvergaserkessel |

Quelle:

Liebi LNC AG |

|

|

|

|

Quelle:

Paul Künzel GmbH & Co. |

|

Der Kesselinnenraum ist durch eine Brennerplatte aus feuerfester

Keramik in eine Ober- und Unterkammer (Holzfüllraum und Brennkammer) geteilt. In der oberen

Kammer wird das Scheitholz auf der Brennerplatte geschichtet.

Diese Kammer ist nach oben geschlossen und hat nur die Einfüllöffnung. |

Nach

dem Anfeuern verdampft durch die Wärme des brennenden

Holzes zunächst die Feuchtigkeit (Restfeuchte)

aus dem Holz. Danach setzt die Holzvergasung ein. Die leichten Gas-Bestandteile werden bereits oberhalb

der Brennerplatte vorverbrannt. Die Verbrennungsgase gelangen

dann mit den noch unverbrannten Gasbestandteilen durch

die auf der Brennerplatte liegende glühende Holzkohle

nach unten in die Brennkammer. Hier werden auch die schwer

brennbaren Anteile der Holzgase bei einer Temperatur von

ca. 1100 °C verbrannt. Die Rauchgase werden dann aus

der unteren Brennkammer außen vorbei an der oberen

Brennkammer oben zum Rauchgasanschluss geführt. Deswegen

werden diese Kessel Sturzbrandofen genannt. |

|

|

Die Zufuhr

der Verbrennungsluft wird in Primär- und Sekundärluft aufgeteilt. Die Primärluft

wird der Oberkammer (Holzfüllraum) zugeführt,

damit wird die Vergasung und somit die Kesselleistung gesteuert. Die

Sekundärluft wird dem Holzgas in der Unterkammer (Brennkammer)

zur vollständigen Verbrennung zugeführt. Die Einstellung der

Primär- und Sekundärluftzufuhr erfolgt stets getrennt. Die

Luftmengen werden je nach Hersteller und Bauart manuell eingestellt oder elektronisch geregelt. Kesseln mit

elektronischer Regelung werden entweder nur der Saugzugventilator bzw. das Druckgebläse drehzahlgeregelt, oder zusätzlich

die Menge der Sekundärluft geregelt, wozu der Restsauerstoffgehalt

der Abgase permanent mit einer Lambdasonde gemessenen

werden muss |

Wenn das Gebläse

ausfällt, dann stauen sich die heißen Abgase in dem nach

oben geschlossenen Holzfüllraum und der Ofen geht aus bzw. er lässt

sich nicht anfeuern. |

Auch der Holzvergaserkessel

benötigt eine Rücklaufanhebung,

damit sich keine aggressiven Kondensate und Teerablagerungen (Glanzruß)

bilden, die bei Rücklauftemperaturen über 55 °C vermieden

werden. Bei einer Glanzrußbildung besteht die Gefahr eines Schornsteinbrandes.

Außerdem muss eine thermische

Ablaufsicherung (TAS) eingebaut werden. |

Holzvergaserkessel

sollten grundsätzlich mit einem Pufferspeicher (100 Liter pro kW Kesselleistung) betrieben werden. |

|

|

Holzvergaserofen (Pyrokocher)

Quelle: www.Sampada.de - Norbert

Wielgosch

Schema -Holzvergaserofen (Pyrokocher)

Quelle: Journal für Terroirwein

und Biodiversität - Lukas Bühler und Hans-Peter

Schmidt

|

In dem Holzvergaserofen (Pyrokocher) werden nicht nur Holz, sondern auch sämtliche biologische

Abfallstoffe als Brennstoff verwendet.

Dabei entsteht Biokohle (Holzkohle). Diese

kann zur Bodenverbesserung benutzt und

damit zur Verbesserung der Nahrungsmittelproduktion eingesetzt

werden.

Der Ofen besteht aus zwei ineinander geschobenen Zylindern. Der innere Zylinder ist die

nach oben offene Pyrolysekammer. Am jeweils

oberen und unteren Ende der Zylinderaußenwand sind

Löcher gebohrt, aus denen das brennbare Gas aus- bzw.

einströmen kann.

Der äußere Zylinder umschließt

den inneren und schließt ihn am oberen Ende luftdicht ab. Am unteren Ende des äußeren Zylinders befinden

sich Öffnungen, durch die Außenluft für

die Verbrennung angesaugt wird. Das Ansaugen kann, wie in

der nebenstehenden Grafik dargestellt, durch einen Ventilator

unterstützt und reguliert werden, was aber nicht unbedingt

nötig ist. Im Grunde lässt sich solch ein Ofen

aus zwei alten Blechbüchsen, einem Bohrer und einem

Lötkolben herstellen.

Der innere Zylinder wird mit vorgetrockneter

Biomasse (Gemüseschalen, Zweige, Trockenmist

etc) befüllt und mit etwas Zunder oben angezündet.

Durch den Luftstrom, der in der äußeren Kammer

nach oben fließt, werden die Pyrolysegase in der inneren Kammer nach unten gesaugt. Durch die unten

angebrachten Löcher treten die Gase in die äußere

Kammer, wo sie mit Luft vermischt nach oben steigen, um

dort oberhalb des Brennstoffs wieder in die innere Kammer

einzutreten. Am oberen Ende des inneren Zylinders verbrennen

die Gase mit sehr sauberer Flamme und ohne Rußbildung.

Der Vorgang hält solange an, bis die gesamte Biomasse

des inneren Zylinders zu Biokohle umgewandelt ist und die

Flamme erlischt. Ist die Verkohlungstemperatur von ca. 400 °C jedoch einmal erreicht,

kann für eine längere Brenndauer problemlos zusätzliches

Brennmaterial in den inneren Zylinder nachgeschüttet

werden.

Die großen Vorteile von Pyrolysekochern sind die saubere

Verbrennung, die hohe Variabilität der Brennstoffe

und die Gewinnung von Biokohle. Die Vermeidung der hohen

Luftbelastung, wie sie durch ein offenes Feuer in einem

geschlossenen Raum entsteht, wäre ein beträchtlicher

Fortschritt. Gehören Rauchgasvergiftungen doch noch

heute in vielen Ländern zu den häufigsten Todesursachen.

Quelle: Journal für Terroirwein und Biodiversität

- Lukas Bühler und Hans-Peter Schmidt

Kochen

mit Bioabfällen und dabei Kohle produzieren - Ithaka – Journal für

Terroir, Biodiversität und Klimafarming |

|

|

|

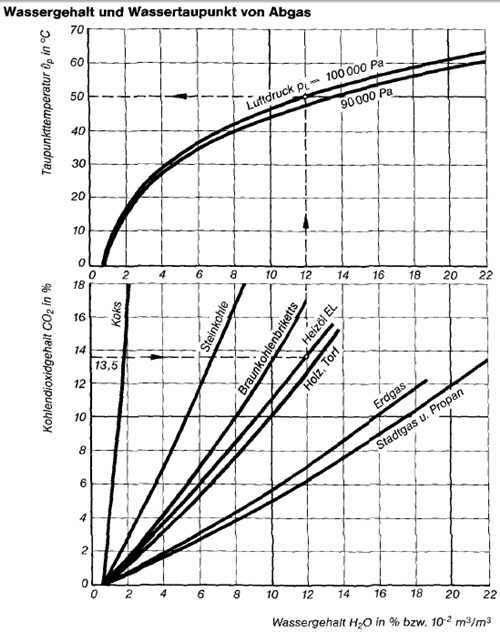

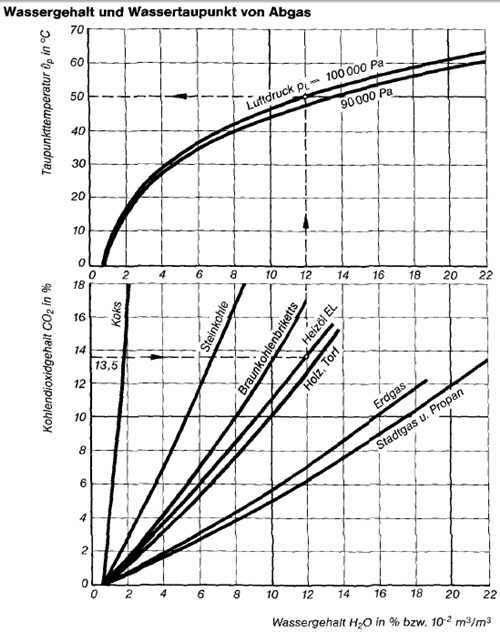

Die Temperatur,

bei der wasserdampfhaltige Gase Wasserdampf auskondensieren,

nennt man Taupunkt. Es kommt zur Tauwasserbildung.

Der Taupunkt ist von der Brennstoffart und dem Luftüberschuss (CO2-Gehalt) abhängig.

Auch mit dem Schwefelgehalt des Brennstoffes steigt der Taupunkt

(Säuretaupunkt) an. |

Die meisten Ab-

bzw. Rauchgase haben Abgasbestandteile, die sich im Wasser lösen

und es sauer machen. Deshalb muss der Taupunkt (Taupunkttemperatur)

immer an der Schornsteinmündung noch vorhanden

sein. Nur bei den Brennwertanlagen findet die

Kondensation im Wärmeerzeuger bzw. im Ab- oder Rauchgassystem

statt. Diese Bauteile sind dann korrosionsbeständig ausgeführt. |

Die Taupunkttemperatur

der Abgase ist um so höher, je höher der Wasser- und

Wasserstoffgehalt des Brennstoffes ist. |

Taupunkt für Wasserdampf

bei verschiedenen Brennstoffen in Abhängigkeit

vom Luftverhältnis (CO2-Gehalt)

|

|

|

|

Für raumluftabhängige

Feuerstätten bis 35 KW ist ein Verbrennungsluftverbund

möglich. Dabei wird nicht nur der Rauminhalt des Aufstellungsraumes

für den Bedarf der Verbrennungsluft (4

m³ je KW) bestimmt, sondern auch die angrenzenden Nachbarräume

hinzugerechnet, wenn diese zur gleichen Nutzungseinheit (Wohnung oder Haus) gehören. Dabei müssen diese Räume

mit Verbrenungsluftöffnungen von mindestens 150 cm² verbunden sein. |

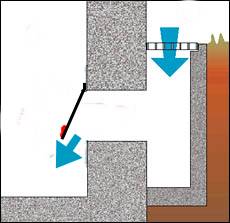

| Unmittelbarer (direkter) Verbrennungsluftverbund |

Bei dem unmittelbaren

Verbrennungsluftverbund verfügt der direkt angrenzende Raum über

ein Fenster oder eine Tür ins Freie und hat das geforderte Raumluftvolumen.

Wenn der Aufstellraum kein Fenster oder Tür ins Freie hat, dann

muss der direkte Nebenraum das erforderliche Volumen (4 m³ je KW)

allein haben. Anderenfalls wird das Raumvolumen aller Räume mit

Fenster, die sich im Luftverbund befinden, zusammenaddiert. |

| Mittelbarer (indirekter) Verbrennungsluftverbund |

Bei dem mittelbaren

Verbrennungsluftverbund muss der Rauminhalt aller Räume mit Fenster

mindestens 4 m³ je KW betragen. Dabei liegt ein "Verbundraum"

(Raum ohne Fenster) zwischen dem Aufstellungsraum und dem Raum oder

den Räumen zum Verbrennungsluftverbund. |

In jedem Einzelfall

müssen die Bestimmungen des Verbrennungsluftverbundes berechnet

werden. Der konzessionierte Installateur- und Heizungsbaumeister sollte

immer in Absprache mit dem Schornsteinfeger den Luftverbund berechnen.

Der Nachweis des Verbrennungsluftverbundes für raumluftabhängige Feuerstätten < 35 kW nach Feuerungsverordnung kann über dieses oder dieses

Formblatt (Schutzziele 1 und 2) ermittelt

werden. |

|

|

|

|

|

|

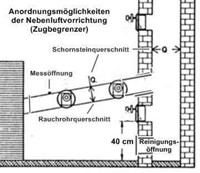

Die

raumluftabhängige Feuerstätten mit Schornsteinanschluss

benötigen zum einwandfreien Betrieb ausreichend Verbrennungsluft.

Diese wird durch eine richtig ausgelegte Zuluftöffnung

aus dem Freien dem Raum zugeführt, weil in vielen Fällen

eine Zuführung durch die Raumluft und einem Luftverbund

nicht ausreichend gewährleistet ist. |

Da aber auch

kalte Luft beim Stillstand des Brenners des Wärmerzeugers

unnötig in den Raum gelangt, ist der Einsatz einer motorischen

Klappe sinnvoll. |

| Nach

der MFeuVO bzw. TRGI'86/96

ist es zulässig, diese Verbrennungsluftöffnung während

der Stillstandzeiten der Feuerstätten abzusperren, wenn

durch Sicherheitseinrichtungen gewährleistet ist, dass

die Feuerstätten nur bei ausreichend geöffneter

Verschlussklappe betrieben werden können. |

Die Verbrennungsluftklappe

muss der DIN 32732 und verschließt in den Betriebspausen

der Feuerstätte automatisch die Öffnung ins Freie.

Der Eintritt kalter Außenluft bzw. das Abströmen

warmer Raumluft durch die notwendige Öffnung wird gestoppt

und damit eine erhebliche Energieeinsparung. |

| Die Verbrennungsluftklappe

kann auch sinnvoll bei Entlüftungseinrichtungen, so z.

B. einer Dunstabzugshaube (Wrasenabzug), eingesetzt werden.

Durch eine elektrische Kopplung ist die Luftklappe automatisch

während der Betriebszeiten der Entlüftungseinrichtung

geöffnet und gewährleistet einen ausreichenden Luftvolumenstrom.

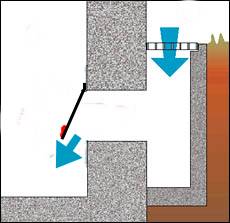

Die einfachste Lösung für eine Verbrennungsluftklappe ist die "Sukramsche Pappklappe". Hierbei handelt es sich um einen Pappdeckel, der hängend an die Verbrennungsluftöffnung angebracht wird. Diese öffnet aufgrund des Druckunterschieds zwischen der Raum- und Außenluft, der entsteht, wenn der Brennerventilator in Betrieb geht. Eine Feinjustierung kann durch ein Gewicht am unteren Teil der Klappe erfolgen, damit die Klappe nur öffnet, wenn der Brenner in Betrieb ist und nicht durch andere Druckunterschiede (Nebenluftvorrichtung, Öffnungen zu Nebenräumen, Brenner ohne mechanische, hydraulische oder elektrische Klappe) geöffnet wird. |

|

|

|

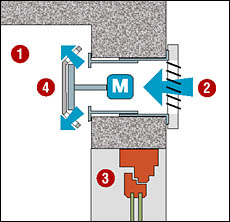

1.

Aufstell-/Heizraum 2. Außenluft 3. Fensterrahmen 4.

Wanddurchführung |

|

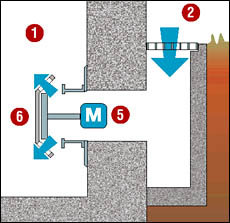

1.

Aufstell-/Heizraum 2. Außenluft

5. bauseits vorhandene Zuluftleitung 6. Wandaufbauplatte

(Nachrüstung)

Quelle:

Kutzner und Weber Gmbh |

Sukramsche Pappklappe

|

|

|

|

Brennergesteuerte

Raumluftklappe Air-Control geeignet zur automatischen Belüftung

von Aufstellräumen für Öl- und Gasfeuerstätten

bis 50 KW |

Quelle:

AFRISO-EURO-INDEX GmbH |

|

Die brennergesteuerte

Raumluftklappe mit Motorantrieb zur Verhinderung

unnötiger Abkühlung des Heizraums wird dann eingebaut,

wenn kein Außenfenster und nur eine Zuluftöffnung

vorhanden ist. Eine ständig offene Zuluftöffnung

kann zur Auskühlung des Aufstellungsraumes führen.

Vor allen Dingen dann, wenn vergessen wurde, die nicht notwendige

Abluftöffnung unter der Decke zu verschließen. |

Auch ein

nachträgliches Verschließen eines

Außenfensters, das bisher zur Verbrennungsluft-versorgung

genutzt wurde, kann einen nachträglichen Einbau einer

solchen Klappe notwendig machen. |

Die Raumluftklappe

bleibt während des gesamten Brennvorgangs geöffnet

und versorgt den Heizraum über eine 150 cm2

große Öffnung ausreichend mit Außenluft (gemäß

FeuVo). |

| Für

den Einbau in ein vorhandenes Kellerfenster gibt es für

das Gerät passende Acrylglasscheiben. |

|

|

|

Die raumluftabhängige

Betriebsweise von Wärmeerzeugern sollte eigentlich der Vergangenheit

angehören. Wenn kein LAS

(Luft-Abgas-System)

möglich ist, dann sollte wenigstens die Verbrennungsluft von Außen

direkt an den Brenner oder die Verbrennungsluftöffnung des Wärmeerzeugers

durch einen Luftkanal zugeführt werden. Auch hier ist der Einsatz

einer Verbrennungsluftklappe sinnvoll, damit keine Auskühlung während

der Stillstandszeiten erfolgt. Diese Variante sollte besonders bei dem

Einsatz von Kamin- oder Pelletöfen in Wohnräumen ausgeführt

werden, weil es hier evtl. zu einem Kaltlufteinfall

kommen kann. |

|

|