In der Praxis wird man in Heizungs-,

Solar- und Kühlsystemen immer

nur Mischinstallationen vorfinden. Der Einsatz von

korrosionsbeständigen Werkstoffen in allen Bereichen

einer Anlage ist meistens nicht möglich, wobei auch häufig

der Materialpreis und das fehlende Fachwissen

eine Rolle spielt. Eine fachgerechte Spülung,

Reinigung und der Einsatz von VE-Wasser

mit korrosionshemmenden Heizwasserzusätzen

((Inhibitoren, Frostschutzmittel)) ist eine Grundlage, den meisten Korrosionsarten

keine Chance zu geben.

In einem geschlossenen System ohne

Luftaufnahme rosten Heizungsrohre aus Stahl

an den Innenwandungen nicht. Außerdem sinkt die

Löslichkeit von Sauerstoff mit

steigender Erwärmung des Wassers und ist bei 111,6

°C am geringsten. Aber bei einer weiteren

Erwärmung steigt das Lösungsvermögen

für Sauerstoff wieder erheblich an.

Aber es gibt keine luftdichte Anlagen,

auch wenn die Industrie es uns immer wieder einreden will. Alle O-Ringe

(in alten Anlagen > Stopfbuchsen) lassen Luft in

die Anlage diffundieren bzw. einsaugen, weil "Viel" immer

zu "Wenig" geht. Besonders dann, wenn das Wasser nicht behandelt

wurde, weil die O-Ringe hart werden und bei ungünstigen Druckverhältnissen

Luft durchlassen. Dass Stopfbuchsen von Zeit zu Zeit neu gestopft werden

müssen, ist heutzutage auch nicht mehr jedem bekannt. Dazu kommt,

dass Kunststoffrohre und Verbundrohre

nicht wirklich "luftdicht" sind. Hier diffundieren

auch Bestandteile der Luft durch die

Wandungen. So sind nicht nur in Wärmeerzeugungsanlagen (Warmwasserheizung,

Biogasanlagen, Wärme-Kraft-Kopplung) sondern auch in Kühlsystemen

Korrosionsschutzmaßnahmen notwendig.

Hier gibt es verschiedene Möglichkeiten, z. B.

das Überziehen mit solchen unedleren Metallen, die eine stabile

Oxidschicht bilden. Ein Metall kann ebenfalls durch Galvanisieren, Verzinken

oder Verchromen mit einem anderen Metall als Schutzschicht gegen Oxidation

versehen werden. Aber auch Beschichtungen mit diffusionsdichten und

porenfreien Anstrichen, Kunststoffen und Schleuderbeton sind wirksame

Schutzmaßnahmen.

Um Metalle vor Korrosion

zu schützen gibt es verschiedene Maßnahmen

(s. Tabelle). Die Maßnahmen beginnen bei der Fertigung

der Werkstoffe über die Lagerung des Materials

und der Planung der Anlage und enden mit bzw. nach

dem richtigen Einbau. In den meisten Fällen reicht

eine einzelne Maßnahme nicht aus, um einen vollständigen

Schutz zu bieten. Die DIN EN ISO 8044 unterscheidet 37 Korrosionsarten

und die DIN EN ISO 12944-2 legt die Umgebungsfaktoren fest,

die Korrosion beeinflussen können. |

| Korrosionsschutzmaßnahmen |

| |

oberflächentechnische

Maßnahmen

|

werkstofftechnische

Maßnahmen

|

elektrochemische

Maßnahmen

|

| |

|

|

Fließrichtung

des Elektrolyts (Fließregel) |

| Kathode/Anode |

metallische

Überzüge/Beschichtungen |

Legierungselemente

(Cr, Ni, Mo, Cd)

|

Leitfähigkeit

der Elektrolyten herabsetzen (Inhibitoren) |

| kathodischer

Schutz ohne Außenstrom |

Druckentspannung |

Stabilisatoren bei Austeniten

(Ti, Nb, Ta)

|

Elektrolyt

- Zusammensetzung und Temperatur |

| Werkstoffpaarungen

mit geringer Potentialdifferenz |

Glätten

der Oberflächen |

Wärmebehandlungen,

wie Spannungsarmglühen, Lösungsglühen, Diffusionsglühen,

Abschrecken von Austenit |

Sauerstoffkonzentration

des Elektrolyts (Belüftung) |

| Vermeidung

von Verunreinigungen und Spalten |

Entfernen

von Anlauffarben |

|

|

|

Beschichtungen

werden zum Schutz von Metallen gegen

Korrosion eingesetzt. Die DIN EN ISO 12944 befasst sich

mit dem Korrosionsschutz von Stahlbauten durch Beschichtungssysteme.

Beschichtungen werden dem passiven Korrosionsschutz

zugeordnet und umfassen alle Maßnahmen, die Oberflächen gegen

korrosive Medien abschirmen.

Beispiele für Beschichtungen:

-

Aktiv pigmentierte

Beschichtungsstoffe (z. B. Zinkstaub, Zinkphosphat [Zn3(PO4)2],

alt > Zinkchromat oder Bleimennige), flüssig, pastös

oder pulverförmig aufgetragene Stoffe sind Kunstharze (z. B.

EP oder PU), Kunststoffe (z. B. PVC oder Kunststofffolien), Öle,

Lack, Gummi oder Hartparaffine.

-

Anorganische

oder metallische Beschichtungen sind eine Konversionsschicht

durch eine Phosphatierung, eine Eloxalschicht, eine Harteloxalschicht,

eine Chromatierung oder andere Umwandlungsschichten mit eher nichtmetallischem

Charakter, feuer-, schmelztauch- und galvanische Verzinkungen, die ihrerseits wiederum eine schützende

Passivierungsschicht ausbilden und darüber hinaus bei Beschädigung

den Untergrund als Opferanode schützen.

- Innenbeschichtung aus

Zementmörtel für Stahlrohrleitungen, die durch Zumischung

geeigneter Kunststoffe die Korrosionsfestigkeit verbessern.

-

Galvanotechnisch

oder chemisch erzeugte, metallische Deckschichten

aus Zinn, Gold, Nickel, Kupfer, Chrom oder Legierungsschichten wie

Nickel-Phosphor (chemisch Nickel) bewirken einen Korrosionsschutz.

-

Die Feuerverzinkung,

dessen Schutzwirkung bei Metallschichten auf ihrer Eigenschaft, selbst

nicht zu korrodieren (Edelmetalle oder z. B. bei Nickel haben eine

spontane Selbstpassivierung) basiert oder das Passivieren des Grundmetalles

durch Bildung einer dichten Oxidschicht auf der Oberfläche, die

als Korrosionsschutz dient. Hier kann eine zusätzlich Beschichtung

die Schutzwirkung noch verbessern.

-

Einige Metalle

bilden eine eigene Deckschicht, die den Grundwerkstoff

schützt (Patina auf Kupfer oder Zink).

Der passive Korrosionsschutz

hat den Nachteil, dass die Schichten absolut

dicht sein müssen, da an Rissen und Poren unter Umständen

verstärkte Korrosion (Lokalelemente) stattfinden kann.

Die herkömmlichen Beschichtungssysteme

bestehen aus einer Grundbeschichtung (GB), Zwischenbeschichtung

(ZB) und Deckbeschichtung (DB), die eine bestimmte Funktion

erfüllt.

Die Grundbeschichtung ist das Fundament der zu beschichtenden

Oberfläche. Sie ist Korrosionsschutz und das Haftmittel zwischen

der zu beschichtenden Oberfläche und der Zwischenbeschichtung. Sie

übernimmt durch ihre Pigmentierung (Zinkstaub) die wesentliche Korrosionsschutz-Funktion.

Die Zwischenbeschichtung hat die Aufgaben, eine erhöhte

Korrosionsschutzwirkung über die Barrierewirkung (hohe Schichtdicke

und / oder plättchenförmige Pigmente) zu erreichen, Sie gleicht

verarbeitungsbedingte Unebenheiten aus und sie verbessert

die Deckkraft und Güte der Deckbeschichtung.

Die Deckbeschichtung soll die optischen Eigenschaften

(Farbgebung, Glanz- und Reflexionsverhalten) verbessern und die äußeren

Belastungen (UV-Strahlung, aggressive Atmosphäre, Chemikalien und/oder

Abrieb) der zu schützenden Oberfläche fernhalten. |

Pipelinebeschichtungen - Abdichten mit Experten

- DENSO-Holding GmbH & Co. KG |

|

Wenn verzinkte Stahlrohre in der Trinkwasserinstallation aufgrund von rostigem Wasser nicht oder noch nicht saniert werden sollen, dann kann man eine Innenbeschichtung u. a. durch eine schichtbildende Phosphatierung (Zink-Phosphatierung) herstellen. Eine zentrale Phosphatdosierung kann eingesetzt werden, wenn Korrosionsschäden an Leitungen in überdurchschnittlichem Maß auftreten.

Dieses Verfahren wird bei Stahl, verzinktem oder cadmiertem Stahl und Aluminium eingesetzt.

Es dient dem Korrosionsschutz, der Haftvermittlung, der Reib- und Verschleissminderung und der elektrischen Isolation. Man unterscheidet schichtbildende (Zink, Mangan) und nichtschichtbildende (Eisen)

Phosphatierungen (Bondern, Parkerisieren).

Die Phosphatschicht haftet sehr gut auf dem Untergrund und erlaubt eine gute Verankerung nachfolgender Beschichtungen. Zusätzlich erschwert sie die Unterrostung an schadhaften Stellen der Beschichtung.

|

Easy-to-Clean-Beschichtung

Beschichtungen können auch eingesetzt werden, um

den Reinigungsaufwand für Oberflächen (Aluminium,

Kupfer, gebürstete und gestrahlte Edelstahloberflächen, Kunststoffglas

[PC, PMMA], lackierte Metall- und Kunststoffoberflächen, Glas) zu

reduzieren. Bei einer Easy-to-Clean-Beschichtung

(ETC-Beschichtung [Easy Clean Coating]) reicht ein einfacher Wasserstrahl,

um die Oberfläche rückstandsfrei zu reinigen. Die Beschichtung

ist dem Lotus-Effekt

ähnlich. |

|

Anti-Fingerprint-Beschichtung

Fingerabdrücke auf Oberflächen (Kupfer, Aluminium,

polierte, gebürstete, gestrahlte Edelstahloberflächen, Verbundmetalle,

Glas) bewirken, dass sie schnell gebraucht, alt und

unhygienisch werden. Auch eine erhöhte Korrosionsgefahr

kann durch Fingerabdrücke bestehen. Durch eine permanente Anti-Fingerprint-Beschichtung

(AF-Beschichtung > lipophile [fettlösliche] und lipophobe [fettabweisende]

Einstellung des Beschichtungsmaterials) bleibt die Oberfläche des

Materials länger erhalten, da die Fingerabdrücke kaum oder

gar nicht sichtbar sind. |

|

| |

|

| |

Eine korrosive Zersetzung

der metallischen Komponenten (Rohre, Fittings)

von Rohrleitungen durch äußere

Feuchteeinwirkung war und ist bei der Außenkorrosion

im Erdreich, auf dem Rohfußboden

und in Feuchträumen allgemein bekannt. Dass

diese Rohrleitungen dampf- bzw. wasserdicht

verlegt werden sollen, ist auch bekannt und wird in der Regel

so ausgeführt.

Leider wurden in der Vergangenheit gerne wasserbindende Filzbinden

verwendet und verlassen sich die Fachleute zu sehr auf die Aussage,

dass geschlossenporige Dämmstoffe bzw. dampfdichte

Ummantelungen keine Feuchtigkeit bzw. Wasser an die Rohrleitung

kommen lässt.

Aber, schon kleine Fehler bei der Auswahl (nichtbaustellengeeignetes

Material), bei der Verarbeitung der Dämmstoffe (Nahtstellen)

und offene Verbindungen zu Räumen (Decken-,

Wand- und Bodendurchführungen) (z. B. fehlende Rosetten)

führen zu einem Wasserdampf- bzw. Wassereintritt. Es ist

also sinnvoll, diese Rohrleitungsteile mit einer Beschichtung,

Umhüllung oder einem für das Rohrmaterial

geeigneten Rostschutzanstrich zu versehen.

|

|

Bei

der Betrachtung des Korrossionsschutzes in Verbindung

mit Dämmungen muss man grundsätzlich zwischen

den Rohrleitungen in industriellen Anlagen

(AGI-Arbeitsblätter - Arbeitsgemeinschaft Industriebau)

und den Installationen im Wohnungsbau

(TRWI DIN 1988) unterscheiden. Bei

der Betrachtung des Korrossionsschutzes in Verbindung

mit Dämmungen muss man grundsätzlich zwischen

den Rohrleitungen in industriellen Anlagen

(AGI-Arbeitsblätter - Arbeitsgemeinschaft Industriebau)

und den Installationen im Wohnungsbau

(TRWI DIN 1988) unterscheiden.

Für die Trinkwasserinstallationen hat schon die

alte TRWI DIN 1988 Teil 7 die Voraussetzungen

für die Planung definiert. So ist z. B. bauseitig

dafür zu sorgen, daß Rohrleitungen nicht über längere

Zeit mit Feuchtigkeit in Berührung kommen können ( DIN 18195

Teil 1 bis Teil 6 und Teil 8 bis Teil 10). Das ist der Normalfall.

Wenn Gebäudeteile bestimmungsgemäß feucht

sind, sind besondere Maßnahmen zur wassersperrenden

Feuchtigkeitsisolierung zu treffen. Das ist der Ausnahmefall.

Außerdem ist bei Überputz- oder Unterputzverlegung

ist im allgemeinen kein Korrosionsschutz erforderlich.

Das gilt auch für die Aussage zur AS Dämmung

der molybdänlegierten nichtrostenden Stähle der Werkstoffnummern

1.4401 und 1.4571. Sie sind gegenüber den aus solchen Dämmstoffen

freisetzbaren Chloridionen beständig. Bei der Über- und Unterputzverlegung

von Rohren aller Installationswerkstoffe ist, wenn nicht besondere Erfordernisse

wegen möglichen Wasserzutritts vorliegen, kein Korrosionsschutz erforderlich. |

In den letzten Jahren

treten diese Korrosionen auch verstärkt bei Rohrleitungen

in Gebäuden auf. Schadenssachverständige

haben diese Rohrbruchschäden in Rohrleitungen mit

den neuen Pressfittingsysteme (kraftschlüssige

Verbindungstechnik mit Press- und Schiebehülsen) mit Metallrohren

und Mehrschichtverbundrohren

(Kunststoff-Metall-Kunststoff) festgestellt.

In Heizungs-, Kälte- und

Kühlwasserinstallationen handelt es sich hauptsächlich

um Rohre aus galvanisch verzinktem C-Stahl und in Trinkwasserinstallationen

sind es Mehrschichtverbundrohre.

Verbundrohre können durch zu hohe Systemtemperaturen

beschädigt werden, was dann zu Korrosionsschäden

führen kann.

Galvanisch verzinktem C-Stahl-Systeme

sind bei einem fachgerechten Betrieb von von innen nach außen dicht.

Aber bei einer Feuchteeinwirkung von außen

sieht das vollkommen anders aus. Hier

ist de Zusammensetzung des Wassers nicht

bekannt und der Luftsauerstoff ist reichlich vorhanden.

Dies führt bei den metallischen Komponenten immer zu Veränderungen

der mechanischen Eigenschaften und zu Korrosionsschäden. Diese Tatsache

wird in den Normen

bzw. technischen Regeln und in den Planungs-

und Verlegeanweisungen berücksichtigt.

C-Stahl-Rohr-Systeme (und

nicht nur diese) können durch folgende Maßnahmen

vor Außenkorrosion geschützt werden:

· Korrosionschutzbinden

· Geschlossenzelliger Dämmstoff

· Schrumpfschlauch

· Auftragen einer Beschichtung

· Anstrich

· Umgehung von korrosionsgefährdenden

Bereichen

Welche Maßnahmen anzuwenden sind, liegt in der Verantwortung

für Planung und Ausführung der Planer und Installateure. |

Vorgaben der Hersteller

von C-Stahl-Rohr-Systemen

·

Für eine Vielzahl von Anwendungen beispielsweise in Heizungsinstallationen

oder Kühlwasseranlagen kommen preiswerte C-Stahl-Rohre zum Einsatz.

Mit Kunststoff ummantelt und mit Dichtbandagen an allen Übergängen

geschützt bieten sie einen sehr guten Korrosionsschutz.

Kunststoffummantelte Rohre sicher abdichten

C-Stahl-Rohre besitzen von Haus aus einen geringen Korrosionsschutz.

Einsetzbar sind sie daher nur in trockenen Umgebungen, bei denen sie

nicht mit dauernder Feuchtigkeit von außen in Kontakt kommen.

Anders sieht es mit C-Stahl-Rohren aus, die eine Ummantelung aus Kunststoff

besitzen. Sie haben einen werkseitig aufgebrachten und dauerhaften Schutz

gegen Feuchtigkeit und überstehen damit auch zum Beispiel Feuchte

im Mauerwerk, eindringendes Wasser durch einen Wasserschaden, Putz-

oder Kondenswasser.

Der Installateur ist verantwortlich für den Korrosionsschutz.

Daher bewegen Sie sich mit C-Stahl kunststoffummantelt auch dort auf

der sicheren Seite, wo nicht vorhersehbare Wassereinbrüche auftreten

können. Für einen lückenlosen Schutz müssen aber

auch die Übergänge zu Formstücken geschützt werden.

Denn überall, wo die Ummantelung aus Kunststoff durch das Ablängen

der Rohre unterbrochen ist, kann Feuchtigkeit eindringen und den C-Stahl

angreifen.

Selbstverschweißende Dichtbandage

hält Feuchtigkeit fern.

Mit der neuen Dichtbandage bietet Geberit eine einfache und gut zu handhabende

Lösung, um Übergänge dauerhaft und zuverlässig abzudichten.

Die Dichtbandage ist selbstverschweißend und bildet damit nach

der Verarbeitung eine wasserundurchlässige Schicht. Zusätzlich

ist Sie elektrisch isolierend. Die Geberit Dichtbandage eignet sich

für Betriebstemperaturen von -60 bis +100 °C und ist damit

auch in Klima- und Kälteanlagen einsetzbar. Verarbeitet werden

kann Sie bei Temperaturen zwischen -10 und +50 °C. Wichtig: Die

Abdichtung mit der Dichtbandage muss immer nach der Dichtheitsprüfung

und vor dem Anbringen von Ummantelungen zur Dämmung erfolgen. Die

Dichtbandage ist in Breiten von 3 und 5 Zentimetern und einer Länge

von 12,5 Metern erhältlich. Quelle: Geberit

Vertriebs GmbH

·

Äußere Korrosion

Unsere Pipelife C-Press Rohre sind außen galvanisch verzinkt.

Dieser Schutz ist allerdings nur für kurzzeitige Feuchtigkeitseinwirkung

gegeben. C-Stahl Rohre und Fittings sind daher vor Feuchtigkeit (Kondenswasser,

Niederschläge, Spritz- und Putzwasser) zu schützen.

Längere Einwirkung von Feuchtigkeit führt zu Korrosionserscheinungen.

Bei Verlegung von C-Stahl Rohren unter Putz oder im Estrich muss das

Pipelife C-Press Rohr verzinkt und die Fittings gegen Außenkorrosion

durch einen Schutzanstrich, durch Korrosionsschutzbinden oder durch

geschlossenzellige, dichte Dämmstoffe geschützt werden. Es

ist zu beachten, dass alle Teile geschützt sind. Stoßstellen

der Dämmung müssen dicht verklebt werden.

Auf keinen Fall dürfen Umwicklungen mit Filzeinlage verwendet werden,

da diese die Feuchtigkeit auf lange Zeit halten und dadurch die Entstehung

von Korrosion fördern.

Heizkörperanschlüsse aus C-Stahl sind beim Austritt aus dem

Boden dicht gegen das Eindringen von Aufwaschwasser zu schützen.

Das Verlegen von C-Stahl Rohren im Freien oder in Bereichen mit erhöhtem

Feuchtigkeitsaufkommen ist zu vermeiden.

Beim Einsatz von Pipelife C-Press in Kühlkreisläufen sind

die C-Stahl Rohre und Fittings vor Korrosionseinflüssen dauerhaft

zu schützen.

Geschlossenzellige Dämmungen sind hier kein ausreichender Korrosionsschutz.

Die Verantwortung für Planung und Ausführung des Korrosionsschutzes

liegt beim Planer und beim Verarbeiter. Quelle:

Pipelife Austria GmbH & Co KG

·

Beständigkeit gegen Außenkorrosion

C-Stahl Verbinder und Rohre sind durch eine Verzinkung gegen Außenkorrosion

geschützt. Bei längerer einwirkender Feuchtigkeit muss dennoch

ein zusätzlicher Korrosionsschutz an-/aufgebracht werden. Speziell

beim HK-Anschluss aus dem Boden sind geeignete Maßnahmen zu ergreifen.

C-Stahl kann wie folgt vor Außenkorrosion geschützt werden:

· Korrosionschutzbinden

· Geschlossenzelliger

Dämmstoff

· Auftragen einer Beschichtung

· Anstrich

· Umgehung von korrosionsgefährdenden

Bereichen

Quelle: emcal Wärmesysteme GmbH

|

Auch bei Edelstahlrohren

gibt es Korrosionsvorgänge

·

Unsachgemäß eingesetzte Dämmstoffe können

bei Rohrleitungen Korrosion auslösen. Bei nichtrostenden austenitischen

Stählen kann unter bestimmten Bedingungen Spannungsrisskorrosion

durch Chloridionen ausgelöst werden. Um diese Gefahr zu minimieren,

stehen für diese Anwendung Mineralwolledämmstoffe in AS-Qualität

zur Verfügung, die nach AGI-Arbeitsblatt Q 132 (Gehalt an wasserlöslichen

Chloridionen im Durchschnitt nicht mehr als 10 mg/kg) oder AGI-Arbeitsblatt

Q 135 (Gehalt an wasserlöslichen Chloridionen im Durchschnitt nicht

mehr als 6 mg/kg) geprüft werden.

Geschlossenzellige Dämmstoffe bieten einen guten Korrosionsschutz,

da sie die Aufkonzentration von Chloriden verhindern. Als Mindestschutz

gegen Außenkorrosion sind Beschichtungen, Grundierungen oder Anstriche

aufzubringen.

· Vor dem Aufbringen des

Korrosionsschutzes ist die Druckprüfung durchzuführen

· Schnitt- und Stoßstellen

der Dämmschläuche sind jeweils sorgfältig wasserdicht zu

verkleben

· Die Anleitungen der Hersteller

sind unbedingt zu beachten.

Der Einsatz von Filz als Korrosionsschutz Schläuche

oder Umwicklungen aus Filz sind nicht zulässig, da durch Filz aufgesaugte

Nässe lange Zeit anhält und somit korrosionsfördernd wirkt.

Quelle: Geberit Vertriebs GmbH

·

Was ist bei der Verarbeitung von Kaiflex-Dämmung auf Edelstahl und

Kupfer zu beachten?

Sind austenitische Edelstähle (besonders die Typen AISI 304 und 316)

und Kupfer- Zinklegierungen spezifischen Angriffsmitteln (halogenhaltige

oder stark alkalische Lösungen) ausgesetzt, besteht beim gleichzeitigen

Einwirken von Zugspannungen, Feuchtigkeit und Temperaturen oberhalb von

+ 50 °C die Gefahr der Spannungsrisskorrosion. Lösungsvorschläge

zur Vermeidung der Spannungsrisskorrosion sind beispielsweise eine (mindestens

0,06 mm dicke) Aluminiumfolie oder das Aufbringen eines Korrosionsschutzanstriches.

Die Gefahr der Spannungsrisskorrosion ist bei Verwendung von Dämmstoffen

generell nie ganz auszuschließen. Bei einer bauüblichen Ausführung

von Dämmungen ist die zur Auslösung der Korrosion genügenden

Minimalkonzentrationen von Chlor-Ionen bereits in der Baustellenumgebung

vorhanden und somit auch zwischen Dämmung und Edelstahl nicht auszuschließen.

Quelle: KAIMANN

GmbH

C-Stahl-Rohr

- Korrosionsschutz - Geberit Vertriebs

GmbH

|

| |

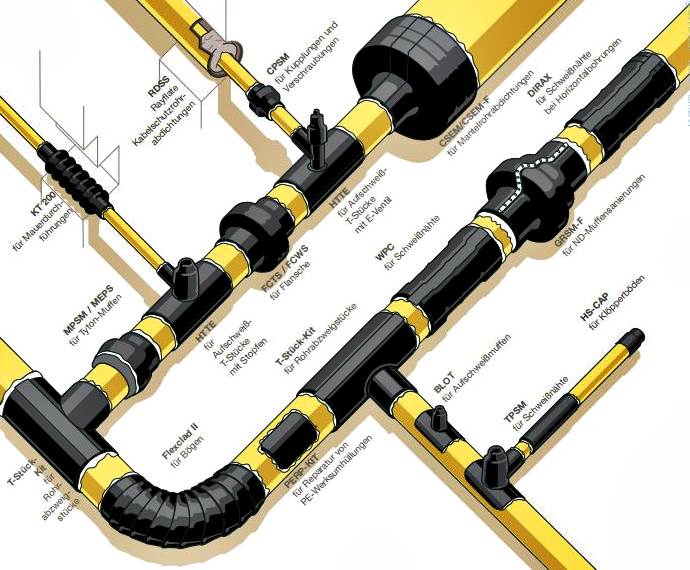

Schrumpftechnik

Als Korrosionsschutz und für Abdichtungen

von Rohrleitungen und Rohrleitungsverbindungen

werden hauptsächlich Schrumpfmanschetten und Schrumpfmuffen

eingesetzt.

Die Produkte bestehen aus Kunststoff

(z. B. Polyvinylchlorid [PVC], Polyolefine [Polyethylen (PE), Polypropylen

(PP)], Polyvinylidenfluorid [PVDF], Polytetrafluorethen [PTFE]), der

sich unter Hitzeeinwirkung (Propangasflamme, Zuführung

von Heißluft) stark zusammenzieht. Die maximale Größenänderung

beim Schrumpfen ist vom verwendeten Kunststoff abhängig. Das Schrumpfverhältnis

ist 2:1 bis 6:1 (bei speziellen Anwendungen auch bis zu 10:1). Damit

eine gute Abdichtung erreicht wird, kann die Innenseite

mit einem Heißkleber beschichtet sein. Auf jeden

Fall sind immer die Herstellerangaben zu beachten.

Einiger Hersteller schreiben auch den Einsatz von Fachpersonal

vor. |

|

Flanschverbindung

Rohre und Rohrverbindungen

(Verschraubung)

Quelle: HSP GmbH

|

Einsatzbereiche -

Korrosionsschutz

- Rohre und Rohrverbindungen

- Schweißnaht-Nachumhüllung

- Schweißnaht-Nachumhüllung bei Horizontalbohrungen

- Korrosionsschutz für Muffenüberschieber

- Reparatursystem für PE-Werksumhüllungen

- Aufschweiß-T-Stücke

- Aufschweißmuffen

- Rohrbögen

- Flanschverbindungen

- Klöpperböden

- Erde-Luft-Bereich

- Rohrschellen / Lager

Einsatzbereiche - Abdichtungen

- Muffensanierung

- Mantelrohrabdichtung

- Schrumpfmauerdurchführung

- Kabelschutzrohrabdichtung

- Abwasserrohrabdichtung

Korrosionsschutz - HSP GmbH

|

Muffensanierung - Wärmeschrumpfende

Abdichtmanschette

Abwasserleitung - Abdichtung und Wurtzelschutz

Quelle: HSP GmbH |

|

Schrumpftechnik

Quelle: HSP GmbH

|

| |

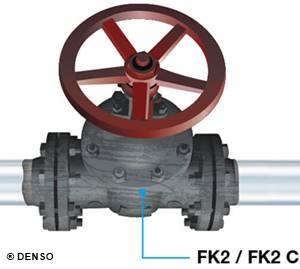

DENSOLID®-FK2

DENSOLEN®-AS40 Plus DENSOLEN®-AS40 Plus

DENSO®-Plast

Quelle: DENSO-Holding GmbH & Co. KG

|

Rohrbeschichtung/Korrosionsschutztechnische Rehabilitation

Stahlrohre werden seit Jahrzehnten werkseitig oder auf der Baustelle mit verschiedenen

Korrosionsschutzsystemen beschichtet. Entscheidend ist die einfache Verarbeitung, die Langlebigkeit und der zuverlässige Schutz vor Korrosion und mechanischen

Belastungen. Sanierungen (Rehabilitation) von kompletten Rohrsystemen, von Leitungsabschnitten und im

Bereich von Boden-Luft-Übergängen erfolgen während des Betriebs der Leitungen, wodurch kostenintensive Unterbrechungen vermieden werden. Besonders bei

Gasleitungen besteht eine Explosionsgefahr. Deswegen sind hier ausschließlich Korrosionsschutzsysteme zulässig, die kalt

(ohne Flamme) verarbeitet werden.

Ein dauerhafter Korrosionsschutz von erdverlegten Stahlrohren,

Armaturen und Behältern ist eine zweikomponentige Polyurethanbeschichtung (DENSOLID®-FK2), die im airless-Heißspritzverfahren verarbeitet wird.

Das System ist eine zuverlässige und schnell zu verarbeitende Spritzbeschichtung. Diese lösemittelfreie Beschichtung wird als Werks- oder

Baustellenbeschichtung im Bereich der Rehabilitation und im Neubau eingesetzt. Die besondere Härte bei

gleichzeitig idealer Dehnbarkeit bieten ein Höchstmaß an Widerstandsfähigkeit gegen mechanische und korrosive Belastungen bei Betriebstemperaturen bis zu +80°C.

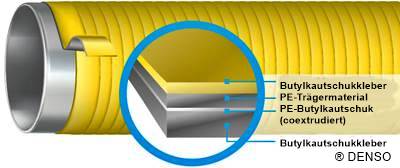

Mit den kalt-verarbeitbaren DENSOLEN®-PE/Butyl-Bändern können die Rohrleitungen schnell und langfristig sicher vor

Korrosion und mechanischen Belastungen geschützt werden. Durch den 3-Schicht-Aufbau verschweißen die Bandschichten miteinander

und bilden einen vollständig geschlossenen Schutzschlauch.

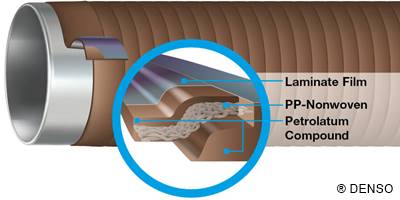

DENSO®-Band-Korrosionsschutzbänder sind

korrosionsschützende Umhüllungen von Rohrleitungen, Rohrleitungsbauteilen (z. B. Armaturen, Flanschverbindungen) und Metallkonstruktionen. DENSO®-Plast ist ein kaltverarbeitbares Petrolatum-Band für den Korrosionsschutz von Armaturen und Flanschverbindungen und in Böden und Wässern liegenden Rohrleitungen. Sie werden auch auf Metallkonstruktionen, Erdern von Blitzableitern, Verpressankern oder im Bereich Pipelines (Öl, Gas und Wasser), in Kraftwerke und Stationsbau eingesetzt.

Rohrbeschichtung und Rehabilitierung

DENSOLID®-FK2

DENSOLEN®-AS40 Plus

DENSO®-Band Korrosionsschutzbänder

Korrosionsschutz - Werterhalt mit System |

|

|

Reinigung

- Luftkanäle/Luftleitungen |

|

|

Quelle:

Wöhler Messgeräte Kehrgeräte GmbH |

|

Wenn eine Reinigung

mit einem leistungsstarken Staubsauger nicht

ausreicht, werden Kanalabschnitte der Lüftungsanlage, z.B.

mit Absperrballons, abgedichtet. Danach wird eine bis zu 20 m

lange flexible Welle eingeführt, an deren Ende eine rotierende

Reinigungsbürste (Rotationsbürste) befestigt

ist; die von einem elektronisch geregeltem Motor (Rechts-/Linkslauf)

angetrieben wird. > mehr |

|

| |

Kathodischer

Korrosionsschutz |

Man unterscheidet zwei

Schutzverfahren: |

-

Galvanischen Anoden.

Diese Magnesium-Schutzanoden (-Opferanoden)

besitzen eine grosse Differenz in der elektrochemischen Spannungsreihe

bezogen auf das Schutzobjekt (z. B. Bei Stahl <> Magnesium 2,31

Volt). Die Wassererwärmer werden in Verbindung mit der eingesetzten

Anode nach DIN 4753 Teil 6 (und DIN EN 12828) auf

die Wirksamkeit überprüft und zertifiziert. Deshalb dürfen

beim Auswechseln immer nur die gleichen Anoden

eingesetzt werden. Galvanische Anoden sind löslich und werden

aufgebraucht. Man muss sie regelmäßig kontrollieren und

evtl. reinigen oder wechseln.

-

Fremdstromanoden.

Hier werden hauptsächlich unlösliche Titan-Mischoxyd-Anoden

eingesetzt, die isoliert in den Behälter eingebaut werden. Ein

Potentiostat versorgt die Anode mit Fremdstrom. Unlösliche Fremdstromanoden

sind grundsätzlich wartungsfrei.

|

|

|

Isolierverschraubung

(galvanisches Trennstück) |

Der Einbau einer Buntmetallarmatur

(Rotguss, Messing) soll nach der DIN 1988-7 angeblich

ausreichen, um Rohrwerkstoffe unterschiedlicher

Potenziale, z.B. verzinkter Stahl und Edelstahl, vor elektrochemischer

Korrosion zu schützen. Aber schon bei Flüssigkeiten

mit hoher elektrischer Leitfähigkeit (Elektrolyt)

und bei Trinkwasser mit Härtegraden >15 °dH,

die eine vermehrte Inkrustation erzeugen, ergibt sich

ein Korrosionsrisiko. Durch den Einsatz einer Isolierverschraubung

kann die Korrosion nicht stattfinden, da die metallischen Kontaktflächen

gegenseitig isoliert sind, weil sie aus gleichartigem Material bestehen. |

|

Kyburz

® Isolierverschraubung |

Quelle:

INRAG AG |

| |

| |

| Bauteile

einer Isolierverschraubung |

Quelle:

Viega GmbH & Co. KG |

|

Wenn der Speicher

oder Wärmetauscher und die Rohrleitungen

aus verschiedene Werkstoffen bestehen und

sich berühren, kann es zu Kontaktkorrosion

kommen. Durch die Verwendung eines Isolierschraubteiles wird

die Kontaktkorrosion durch die isolierende Kunststoffschicht

und die Anschlüsse aus zu Rohrleitung und Speicher passenden

Werkstoffen verhindert. Außerdem wird z. B. der TW-Speicher

vor vagabundierenden Strömen geschützt

und ein vorzeitigem Abbau der Opferanode wird verhindert.

Das Isolierschraubteil trennt die Leitung elektrisch auf und

verhindert auf diese Weise einen schädlichen Stromfluss.

In diesen Fällen darf der TW- Erwärmer selbst nicht

in den Potenzialausgleich mit einbezogen

werden. |

Die Isolierverschraubung

besteht aus einem Gehäuse und einer

Hülse. Die Hülse ist durch eine

isolierende Kunststoffschicht stabil und

unlösbar mit dem Gehäuse verbunden und mit Ihrem

Innengewinde an den Speicher oder Wärmetauscher montiert.

Die Rohrleitung wird dann mittels Einlegeteil und Überwurfmutter

an das Aussengewinde des Isolierschraubteils geschraubt. |

| |

|

|

| Durch eine unzulässige

Mischinstallation (Galvanische Spannungsreihe)

bzw. durch Fehlströme (nicht geerdete

Anschlussleitungen, kein Potentialausgleich) treten bei

einer Kontaktkorrosion treten bei den

Anschlüssen starke Korrosionsschäden

auf. |

Ist eine Mischinstallation

nicht zu vermeiden, so sind in jedem Fall, in Fließrichtung

gesehen, das edlere nach unedleren

Werkstoffen einzusetzen. Welches Metall

edler ist, ergibt sich aus der elektrochemischen

Spannungsreihe. eingesetzt. Bei den wichtigsten

Metalle ergibt sich folgender Verlauf: |

| Magnesium (Mg)

– Aluminium (Al) – Zink (Zn) – Chrom

(Cr) – Eisen (Fe) – Zinn (Sn) – Blei

(Pb) – Kupfer (Cu) – Gold (Au) |

| Je weiter zwei

Elemente in der Spannungsreihe auseinander sind, umso

schneller wird das undedlere Material verbraucht. Durch

Isolierverschraubungen ist eine elektrische

Trennung herzustellen. |

|

|

Korrosion

an Speicheranschlüssen |

| Quelle:

Austria Email AG |

|

|

|

Quelle:

Viega GmbH & Co. KG |

| Wenn

bei einer Reparatur ein Teilstück einer Rohrleitung

mit anderem Material mit Isolierverschraubungen ausgetauscht wird,

dann müssen die Teile, die untereinander elektrisch leitfähig

verbunden waren, nach VDE 0100 mit einem Potenzialausgleich

mit einem Erdungsleiter NYM-J 1 x 6 mm2 zu verbinden. |

|

|

Isolierverschraubung

für Heizöl - doppelt und einfach isoliert |

Quelle:

INRAG AG |

Die Isolierverschraubung

trennt Kupferleitungen in Heizölleitungen

elektrisch auf. Sie unterbindet Ströme und daraus resultierende

Magnetfelder. Sie wird bei Tankanschlüssen

für Heizöl eingesetzt und trennt Spannungen bis 1500 Volt

(VSM) respektive 3000 Volt (VDS). |

|

| |

| |

Patina

/ Schutzschicht - Kupferrohrleitungen |

Farbveränderungen bei

der Patinabildung an der Außenluft

Quelle: Deutsches Kupferinstitut

Berufsverband e.V.

|

Patina

ist ein Kupfercarbonat, ein Salz

der Kohlensäure. Diese braune bis graugrüne,

aus basischen Carbonaten und Sulfaten

bestehende Oberflächenschicht auf Kupfer

und Kupferlegierungen (Messing, Bronze) bildet

sich durch die Reaktion mit dem in der Luft

enthaltenen Kohlen- und Schwefeldioxid

(und in der Meeresnähe auch Chloriden). Die Patina

wird auch als "Edelrost" bezeichnet und Kupfer

vor der Verwitterung (Korrosion)

schützt. Teilweise wird es auch künstlich hergestellt

um Bauteile, die der Witterung ausgesetzt sind (Dächer, Dachrinnen,

Fallrohre, Fassaden, Kirchtürme, Denkmale), zu schützen.

2 Cu + CO2 + H2O

+ O2 > CuCO3 • Cu(OH)2

Braune Patina

Kupferteile (Bleche, Regenfallrohre, Dachrinnen),

die über einen längeren Zeitraum der Außenluft

ausgesetz sind, verändern sich zuerst optisch nicht viel.

Aber nach und nach tritt eine Farbvertiefung

bis braunschwarz oder anthrazitbraun

auf. Dabei bilden sich chemisch immer dichtere und dickere Oxidschichten

und auf den Oberflächen findet durch Luftverunreinigungen

(z. B. SO2) eine langsame chemische Umwandlung

der Kupferoxidschichten in basische Sulfate

statt.

Grüne Patina

Nach einer farblichen Stagnation verändert

sich auf geneigten Dachflächen die Schutzschicht.

Es entsteht bei trockenem Wetter zunächst ein leichter Grünschimmer

auf dem dunklen Untergrund sichtbar, die sich zunehmend durch

die ständige Einwirkung von Niederschlagwasser

und die damit verbundene verstärkte Bildung basischer

Kupferverbindungen zum kupfertypische Patina-Grün

entwickelt. Dieser Vorgang kann 8 bis 15 Jahren oder noch länger

dauern.

Schutzschicht - Kupferrohrleitungen

In Kupferohren, durch die

ständig (sauerstoffhaltiges) Wasser (Trinkwasser,

Brunnenwasser) fließt, entsteht auf der

Oberfläche eine Schutzschicht (Kupfer(I)-oxid

[CO2O] > anthrazitbraun), die das Material vor Korrosion

schützt. Bei den meisten Wässern wird die Oberfläche

der Oxidschicht dann mit den Salzen und Gasen,

die im Wasser enthalten sind, reagieren. Auf der Schutzschicht

bildet sich meistens eine grüne Deckschicht,

die hauptsächlich aus basischen Kupferkarbonaten

und weniger aus Kupferchloriden und -sulfaten besteht.

Diese Deckschichten

haben unterschiedliche Farbtöne (grün

bis beige), die von der Wasserbeschaffenheit

und den Betriebsbedingungen (Kalt- und Warmwasser)

abhängig sind. Die Oxidschichtbildung findet in allen sauerstoffhaltigen

Wässern statt und können so auch in sehr weichen

und salzarmen Wässern (Regenwasser oder deionisiertem Wasser)

vorhanden sein.

Wenn diese Schutz- und Deckschicht

zerstört wird, kann an diesen Stellen Lochfraß

entstehen.

Kohlenstoff- und Oxidfilme,

Stillstandszeiten zwischen Befüllen der

Anlage und dem regelmäßigen Betrieb, Restwasser

in den Leitungen nach Druckprobe und Entleerung der Leitung, aber

auch Partikel, Flussmittelreste,

durchgelaufenes Lot und Verarbeitungsfehler

können die Schutzschicht zerstören.

|

Malachit

Die braune Schicht an den Wandungen in Kupferrohrleitungen in der Trinkwasserinstallation ist eine Schutzschicht (Kupfer(I)-Oxid [Cu2O]) bzw. ein Korrosionsschutz . Diese Oxidschicht bildet sich bei der Inbetriebnahme der Anlage

aufgrund der natürlichen Reaktion des Kupfers mit dem im Wasser gelösten Sauerstoff.

Danach reagieren die Gase und Salze, die im Wasser

enthalten sind, auf der Oberfläche der Schutzschicht. Diese Deckschicht, die hauptsächlich aus basischen Kupfercarbonaten (hauptsächlich Malachit [Cu2(OH)2CO3) besteht. Die Farbe dieser Deckschicht

in Kaltwasserleitungen kann je nach Wasserzusammensetzung von türkisblau bis sattgrün variieren, in der Regel stellt sich eine grünliche Färbung ein. Hierdurch wird diese erwünschte Deckschicht oftmals aus Unkenntnis

mit Grünspan verwechselt. Grünspan ist ein Salz der Essigsäure, also ein Reaktionsprodukt aus Kupfer mit Essigsäure. Da aber in Trinkwasserleitungen kein Essig transportiert wird,

kann auch kein Grünspan entstehen. Darüber hinaus ist die Farbe der Deckschicht abhängig vom Sauerstoffgehalt des Wassers und hat deswegehn in Warmwasserleitungen in der Regel einen bräunlichen Farbton.

Bei Kupferrohrinstallationen ist somit die Deckschichtbildung ein natürlicher, nützlicher und vor allem ein erwünschter Vorgang.

Im Handel werden Markenrohre (z. B. SANCO, WICU, cuprotherm) angeboten, die mit einem werkseitigen Korrosionsschutz versehen sind.

Auch bei einem neu verlegtes Kupferdach und eine Kupferfassade wechselt sich nach einiger Zeit die Farbe in ein dunkles Rot, das durch Kupfer(I)-oxid verursacht wird. Das Kupfer reagiert dabei mit dem Luftsauerstoff. Danach wird das Dach noch dunkler und es entsteht schwarzes Kupfer(II)-oxid. Eine grüne Patina aus Malachit bildet erst nach einigen Jahren durch die Einwirkung von Kohlenstoffdioxid, Luft und Wasser (2 Cu + CO2 + H2O + O2 > CuCO3 • Cu(OH)2).

Das Kupfermineral hat Malachit auch giftige Eigenschaften. Wasser, in dem ein Malachit gelegen hat, sollte daher niemals getrunken werden. Ebenso gefährlich ist das Zersägen oder Zerstoßen eines Malachits ohne geeignete Schutzmaßnahmen (Staubmaske, Staubsauger), da der feine Staub beträchtliche Mengen an löslichem Kupfer freisetzt und entsprechend giftig ist.

Malachit ist nicht mit Grünspan zu verwechseln!

Malachit wird auch als Schmuckstein im Kunstgewerbe verwendet.

Fachgerechte Kupferrohrinstallation - Deutsches Kupferinstitut e.V.

Malachit - Thomas Seilnacht |

|

| |

|

Mit einer Analyse

wird die Heizungswasserqualität festgestellt. Die

Probennahme und die Analyse sollte grundsätzlich

von einem Fachunternehmen, das die theoretischen und

praktischen Kenntnisse nachweisen kann, durchgeführt werden. Inwieweit

eine Analyse per Internet durchgeführt werden kann, muss jeder für

sich entscheiden. > mehr |

|

| |

|

|

|

| |

|

| Videos

aus der SHK-Branche |

SHK-Lexikon |

|

|

|

| . |

Hinweis!

Schutzrechtsverletzung: Falls Sie meinen,

dass von meiner Website aus Ihre Schutzrechte verletzt werden, bitte ich

Sie, zur Vermeidung eines unnötigen Rechtsstreites, mich

umgehend bereits im Vorfeld zu kontaktieren, damit zügig

Abhilfe geschaffen werden kann. Bitte nehmen Sie zur Kenntnis: Das zeitaufwändigere

Einschalten eines Anwaltes zur Erstellung einer für den Diensteanbieter

kostenpflichtigen Abmahnung entspricht nicht dessen wirklichen oder mutmaßlichen

Willen. Die Kostennote einer anwaltlichen

Abmahnung ohne vorhergehende Kontaktaufnahme mit mir wird daher im Sinne

der Schadensminderungspflicht als unbegründet zurückgewiesen. |