In

der Gebäudetechnik werden Pumpen für unterschiedliche

Funktionen eingesetzt. Hier steht die Heizungspumpe

im Vordergrund. Aber auch im Bereich der Wasserversorgung

und der Abwasserentsorgung werden sie eingesetzt. So

z. B. |

|

|

Ein Druck

ist der gemessene statische Druck von Gasen

und Flüssigkeiten in Rohrleitungen

oder Druckbehältern gegenüber der Atmosphäre

(Pa, mbar, bar). |

Ruhedruck > Statischer

Druck, wenn kein Medium fliesst.

Ruhedruck = Füllhöhe über den jeweiligen Messpunkt

+ Vordruck im Membran-Druckausdehnungsgefäss.

|

|

Fliessdruck > Dynamischer

Druck wenn ein Medium fliesst.

Fliessdruck = dynamischer Druck - Druckverlust.

|

|

Differenzdruck

> Erzeugter Druck durch die Kreiselpumpe zur Überwindung

der Summe aller Widerstände in einer Anlage. Gemessen zwischen

Saug- und Druckseite der Kreiselpumpe. Durch die Abnahme des Pumpendrucks

aufgrund der Verluste entlang der Rohrleitungen, der Armaturen

des Kessels und der Verbraucher, herrscht an jeder Anlagenstelle

ein anderer Betriebsdruck. |

Betriebsdruck

> Druck, der beim Betrieb einer Anlage oder einzelner Teilabschnitte

herrscht bzw. entstehen kann.

|

|

Zulässiger

Betriebsdruck > Aus Gründen der Sicherheit festgelegter

Höchstwert des Betriebsdruckes.

|

|

Pumpendruck

> Druck, der an der Druckseite der Kreiselpumpe bei Betrieb

erzeugt wird. Dieser Wert kann anlagenbedingt vom Differenzdruck

abweichen. |

|

Der Unterschied

zwischen der Höhenlage des saugseitigen

und druckseitigen Flüssigkeitsniveaus

ist der Anteil der Förderhöhe, der als geodätische

Höhe bezeichnet wird. In geschlossenen Anlagensystemen ist die

Geodätische Höhe - Null.

Bei der Förderhöhe der Anlage wird auch der Ausdruck geodätische

Förderhöhe (Hgeo) verwendet. Diese bezeichnet den Höhenlagenunterschied

zwischen dem Austritts- und Eintrittsquerschnitt

der Anlage.

Pumpen-Austauschspiegel - Heizung - Trinkwasser

WILO SE

|

|

Pumpensysteme

werden in zwei grundlegende Systeme (offene und geschlossene

Systeme) unterteilt. Beide Systeme bestehen aus Widerständen

(Reibungsverluste), die in Reihe oder parallel

geschaltet sein können und so die Anlagenkennlinie

beeinflussen. |

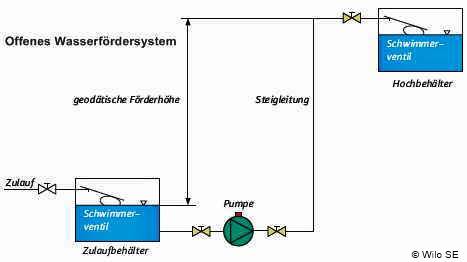

Offenes

Fördersystem |

| Es wird zwischen zwei Arten von

offenen Systemen unterschieden: |

• bei denen die geodätische Förderhöhe

positiv ist

• bei denen die geodätische Förderhöhe negativ

ist

|

| In Wasserversorgungsanlagen,

Bewässerungssystemen und industriellen Prozessanlagen wird die

Pumpe zum Transport einer Flüssigkeit

zwischen zwei Punkten. Die Pumpe muss die geodätische

Förderhöhe und die Reibungsverluste

(Widerstände) in den Rohrleitungen und Systembauteilen

(Ventile, Regelarmaturen) überwinden können. |

| Bei einem offenen Fördersystem

mit positiver geodätische Förderhöhe

wird eine Flüssigkeit aus einem tief liegenden Zulaufbehälter

z. B. zu einem höher gelegenen Behälter gefördert. Die

Pumpe transportiert das Wasser aus dem unteren Behälter

auf die notwendige Höhe. Dabei muss die Förderleistung der

Pumpe auf die geodätische Förderhöhe

ausgelegt werden, denn an der letzten (höchsten) Zapfstelle (z.

B. eine Dusche oder WC-Spülkasten) im obersten Geschoss eines

Hauses muss noch ein genügend starker Fließdruck

vorhanden sein. |

| |

| Auch die in der Steigleitung entstehenden

Widerstände (Rohrreibungsverluste) müssen berücksichtigt

werden. Für notwendige Wartungsarbeiten müssen

die einzelnen Leitungsabschnitte durch Armaturen absperrbar

sein. Das gilt insbesondere für Pumpen, da sonst

vor einer Reparatur oder einem Austausch der Pumpe große

Wassermengen aus den Steigleitungen abgelassen werden

müssten. Weiterhin sind im tiefer liegenden Zulaufbehälter

(z. B. WC-Spülkasten) und im Hochbehälter Schwimmerventile

oder andere Regelarmaturen vorzusehen, um ein eventuelles

Überlaufen zu verhindern.

Außerdem kann in die Steigleitung an geeigneter

Stelle ein Druckwächter eingebaut

werden, der die Pumpe dann abschaltet,

wenn alle Entnahmestellen geschlossen sind und keine Wasserabnahme

mehr erfolgt.

|

|

|

| Ein

offenes System mit negativer geodätischer

Höhe ist z. B. ein Druckerhöhungssystem

(Wasserversorgungsanlage). Hier sorgt die geodätische Förderhöhe

dass die Verbraucher Wasser aus einem Wasserbehälter

(hochliegender Wasserspeicher, Wasserturm) bekommen, dabei fließt

das Wasser ohne dass die Pumpe

arbeitet. Der Höhenunterschied zwischen dem Flüssigkeitsstand

im Behälter und der Höhe des Wasserauslasses ergibt einen

Förderstrom. Wenn die Förderhöhe nicht ausreicht, um

den notwendigen Förderstrom sicherzustellen, der zu den Verbrauchern

geliefert werden soll, dann muss eine Pumpe die Förderhöhe

so weit erhöhen, dass die Reibungsverluste

im System ausgeglichen werden. Der Förderstrom

im System hängt vom Flüssigkeitsstand im Behälter ab

und muss daher zusätzlich von der Pumpe ausgeglichen werden. |

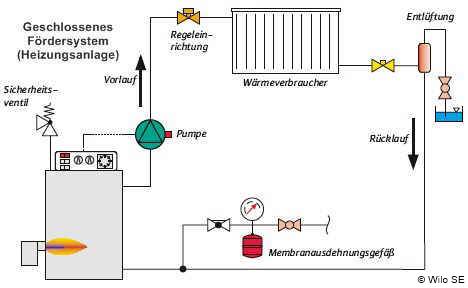

| Geschlossenes

Wassersystem |

| Ein geschlosenes Fördersystem

hat zu dem offenen Fördersystem funktionale Unterschiede. Während

es sich bei einem Wasserfördersystem um ein offenes System mit

freiem Auslauf (z. B. Zapfstelle in Form einer Auslaufarmatur) handelt,

ist eine Heizungs-, Solar- und Kühlanlage

ein in sich geschlossenes System. |

| |

| So wird z. B. in

einer Heizungsanlage das Heizungswasser

in den Rohrleitungen einfach nur in Bewegung

gehalten bzw. umgewälzt. Und das Wasser,

das durch den Vorlauf nach oben gepumpt wird, fällt

auf der anderen Seite im Rücklauf wieder nach unten.

Dadurch wird die geodätische Höhe nicht

berücksichtigt. Die Pumpe muss alle Widerstände

des ungünstigsten Heizkreises bzw.

Umlaufkreis überwinden.

Das Heizungssystem besteht aus folgenden

Anlagenteile:

|

| • Wärmeerzeuger

• Verteilungssystem (Rohrleitungen)

• Sicherheitsventil

• MAG zur Druckhaltung und zum Druckausgleich

• Wärmeverbraucher (Heizflächen)

• Regeleinrichtung (Thermostat-, Misch- und Strangventile) |

|

|

|

|

In Heizungs-,

Solar- und Kühlanlagen kommen

Kreiselpumpen zum Einsatz, die 1956 die bis dahin üblichen

Umlaufbeschleuniger

ersetzten. Kreiselpumpen unterscheiden sich nach der Art ihrer Konstruktion

und nach der Art ihrer Energieumsetzung. Pumpen sind erforderlich, um

Flüssigkeiten zu transportieren

und die sich dazu einstellenden Durchflusswiderstände

im Rohrsystem zu überwinden. Bei Pumpenanlagen

mit unterschiedlichen Flüssigkeitsniveaus kommt

dabei noch die Überwindung des geodätischen

Höhenunterschiedes zur Geltung. Man unterscheidet zwischen

normalsaugende und selbstansaugende

Pumpen. |

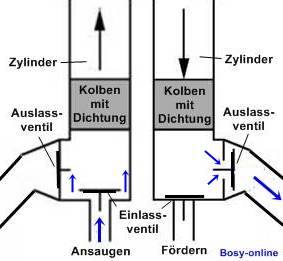

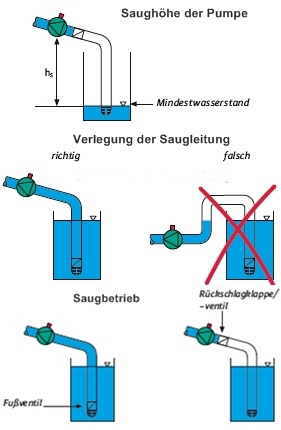

Eine normalsaugende

Pumpe ist nicht in der Lage, Luftanteile aus der Saugleitung

zu evakuieren. Deshalb müssen diese Pumpen und die Saugleitung

immer komplett gefüllt sein. Wenn Luft durch Undichtigkeiten, z.

B. an der Stopfbuchse des Absperrschiebers oder durch ein nicht schließendes

Fußventil in der Saugleitung, in die Pumpe gelangt, müssen

Pumpe und Saugleitung wieder neu befüllt bzw. entlüftet werden. |

Eine selbstansaugende

Pumpe ist nur begrenzt in der Lage, die Saugleitung zu entlüften,

d. h. Luft zu evakuieren. Bei der Inbetriebnahme muss die Pumpe evtl.

mehrmals gefüllt werden. Die max. Saughöhe

beträgt theoretisch 10,33 m und ist vom Luftdruck

(1013 hPa = Normal) bei einer Wassertemperatur

von 4 °C und 0 m über Normalnull

(NN) abhängig. |

|

Da die Pumpe nicht

nur den Höhenunterschied von der tiefst

möglichen Wasseroberfläche bis zum Saugstutzen

der Pumpe, sondern auch die Widerstandsverluste

in Anschlussleitungen, Pumpe und Armaturen überwinden

muss, beträgt die technisch mögliche Saughöhe

(hs) nur max. 7 - 8 m. Bei der

Auslegung der Pumpe ist zu beachten, dass die Saughöhe

hs in die auszulegende Förderhöhe mit

negativen Vorzeichen mit einbezogen werden muss. |

Die Saugleitung

ist mindestens in Nennweite des Pumpenstutzens, wenn möglich

eine Nennweite größer, zu verlegen und sie sollte

möglichst kurz gehalten werden. Bei einer langen Saugleitung

ergeben sich erhöhte Reibungswiderstände, die

die Saughöhe stark beeinträchtigen. Die Verlegung

der Saugleitung sollte stetig steigend

zur Pumpe erfolgen und bei Verwendung von Schlauchmaterial

als Saugleitung sollten Spiralsaugschläuche (Dichtigkeit,

Festigkeit) favorisiert werden. Undichtigkeiten

sind unbedingt zu vermeiden, da sonst Pumpenschäden

und Betriebsstörungen auftreten können. |

Bei Saugbetrieb

ist ein Fußventil stets zur Verhinderung

des Leerlaufens der Pumpe und der Saugleitung zu empfehlen.

Ein Fußventil mit Saugkorb schützt außerdem

die Pumpe und die nachgeschalteten Systeme vor groben Verunreinigungen

(Blätter, Holz, Steine, Ungeziefer etc.). Wenn ein

Fußventil nicht einsetzbar ist, sollte im Saugbetrieb

eine Rückschlagklappe oder ein Rückschlagventil

vor der Pumpe (Pumpensaugstutzen) installiert werden. |

|

|

|

Kreiselpumpe

(Nassläuferpumpe) |

|

Quelle:

Wilo SE |

|

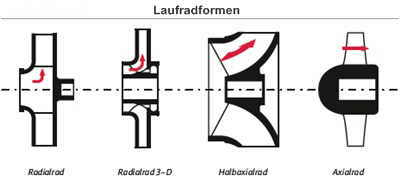

Kreiselpumpe

(Nassläuferpumpe) sind nach der Art ihrer

Konstruktion und nach der Art ihrer Energieumsetzung hydraulische

Strömungsmaschinen. Obwohl es eine Vielzahl von Bauarten

gibt, ist in allen Kreiselpumpen gleich, dass die Flüssigkeit

axial in ein Laufrad eintritt. |

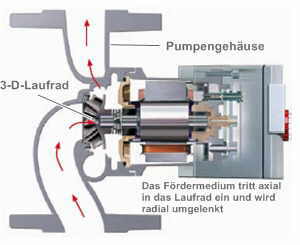

Die Pumpenwelle,

auf der das Laufrad sitzt, wird von einem

Elektromotor angetrieben. Das durch den

Saugstutzen und den Saughals axial in das

Laufrad eintretende Flüssigkeit erhält

von den Laufradschaufeln eine Umlenkung in eine radiale

Bewegung. Die an jedem Flüssigkeitsteilchen

angreifenden Fliehkräfte bewirken beim Durchströmen

des Schaufelbereichs sowohl eine Erhöhung des Druckes

als auch der Geschwindigkeit. Nach dem Austritt aus dem

Laufrad wird die Flüssigkeit im Spiralgehäuse

gesammelt. Dabei wird durch die Gehäusekonstruktion

die Strömungsgeschwindigkeit wieder etwas verlangsamt.

Es erfolgt durch die Energieumwandlung eine weitere Erhöhung

des Druckes. |

Eine Pumpe besteht aus folgenden Hauptbestandteilen:

• Pumpengehäuse

• Motor

• Laufrad

|

Eine Kreiselpumpe

(Nassläuferpumpe) kann wahlweise in den Vorlauf

oder Rücklauf eingebaut werden. Die

Auslegung der Pumpe ist von einer Rohrnetzberechnung,

in der das Rohrsystem und die Bauteile berücksichtigt

werden, abhängig. |

|

|

| |

Eine radiale

Wasserbeschleunigung wird durch das Laufrad der

Pumpe erzeugt. Die Welle, die das Laufrad antreibt, ist

aus Edelstahl; die Lager dieser Welle sind aus gesinterter

Kohle oder aus Keramik. Der Rotor des Motors, der auf

der Welle sitzt, befindet sich im Fördermedium. Die

Flüssigkeit schmiert die Lager und kühlt den

Motor. |

Ein Spaltrohr

ist die Abgrenzung zum stromführenden Stator des

Motors. Es ist aus nichtmagnetisierbarem Edelstahl oder

Kohlefaser hergestellt und hat eine Wanddicke von 0,1

bis 0,3 mm. |

Für besondere

Zwecke, so z. B. Wasserfördersysteme, werden Pumpenmotore

mit einer festen Drehzahl eingesetzt. |

Eine Pumpe in

einem Heizungskreislauf kann mit einer Drehzahlregelung

zur Anpassung an den veränderlichen Wärmebedarf

des Hauses ausgestattet werden. Je nach Fremdwärme

wird eine unterschiedliche Heizwassermenge benötigt,

die durch die an den Heizflächen eingebauten Thermostatventilen

bzw. einer ERR geöffnet oder geschlossen werden. |

|

|

Die Motoren

der Pumpen werden deshalb in mehreren Drehzahlstufen

oder stufenlos geschaltet. Eine Drehzahlumschaltung

kann mit Schaltern oder Steckern manuell durchgeführt werden. Eine

Automatisierung ist durch zusätzliche externe

Schalt- und Regelsysteme möglich, die abhängig von Zeit, Druckdifferenz

oder Temperatur arbeiten. Seit 1988 gibt es Konstruktionen mit integrierter

Elektronik, welche die Drehzahl stufenlos regelt.. |

Der Hersteller Wilo bringt

2001 eine neue Heizungspumpen-Generation (Hocheffizienzpumpe)

auf den Markt. Diese benötigt bis zu 80 % weniger Energie gegenüber

der bisherigen Pumpen. Das liegt vor allem am Einsatz von EC-Motoren (EC:

electronic commutated). Gegenüber der asynchronen Elektromotoren

haben sie den Vorteil, dass sie mit Permanentmagneten im Rotor ausgestattet

sind und mit synchroner Drehzahl laufen. Das Magnetfeld

wird durch das Material der Magnete erzeugt und nicht durch

externe Stromzufuhr. Aber Hochleistungs-Permanentmagnete sind

korrosionsanfällig und bei hohen Temperaturen

verringert sich ihre Magnetkraft. Bei Heizungspumpen

fördert falsches Heizungswasser die Korrosion, die

Magnete nehmen Magnetit auf und sie fördern Wasser bis zu

110 °C. Auch wenn die Magnete eine wasserdichte Edelstahlkapselung haben

und hochwertige Magnete eingesetzt werden, die auch bei hohen Temperaturen ihre magnetische Kraft

behalten, können Störungen durch angelagertem Magnetit auftreten. |

Der elektrische Anschluss

von Kreiselpumpen erfolgt je nach Größe und erforderlicher

Pumpenleistung mit Wechselstrom 1~230 V oder mit Drehstrom

3~400 V. Die Kreiselpumpen zeichnen sich durch eine große

Laufruhe aus und besitzen konstruktionsbedingt keine Wellenabdichtung.

Eine wichtige Eigenschaft dieser Konstruktion ist die Fähigkeit

zur Selbstentlüftung bei der Inbetriebnahme. |

Die Kreiselpumpe der heutige

Generation ist nach dem Baukastenprinzip aufgebaut. Alle Baugruppen

werden je nach Pumpengröße und erforderlicher Pumpenleistung

variabel zusammengebaut. Dadurch ist eine evtl. notwendig werdende Pumpenreparatur

durch Ersatzteiltausch einfacher durchzuführen.

|

|

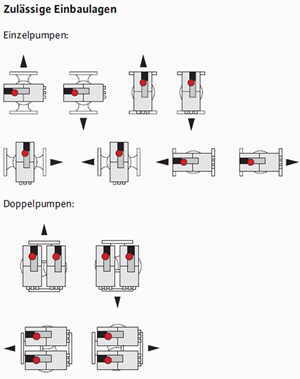

Zulässige

Einbaulagen |

Quelle:

Wilo SE |

|

Einbaulagen

Die Pumpen werden bis zu einer Anschluss-Nennweite von

R 1 1/4 (DN 32) mit Rohrverschraubungen geliefert, größere

Pumpen haben Flanschanschlüsse. Der Einbau dieser

Pumpen in die Rohrleitung kann waagerecht oder senkrecht,

aber immer mit waagerechter Welle, erfolgen. Der Einbau

mit senkrecht stehender oder hängender Welle führt

zu instabilem Betriebsverhalten und zum schnellen Ausfall

der Pumpe.

|

Da das Lager der

Umwälzpumpe durch die Flüssigkeit geschmiert

wird und die Kühlung des Motors auch die Flüssigkeit

benötigt, muss die Zirkulation durch das Spaltrohr

ständig gewährleistet sein. |

|

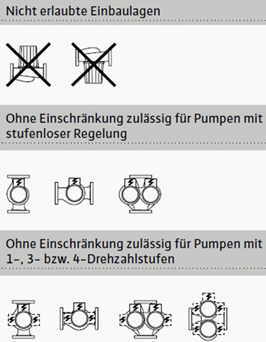

|

Einbaulagen |

Quelle:

Wilo SE |

|

|

|

|

|

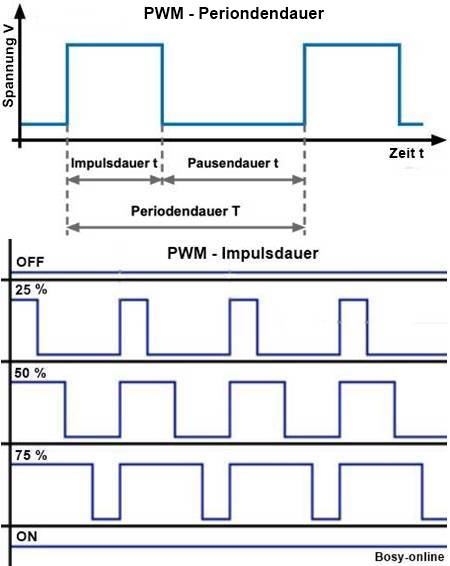

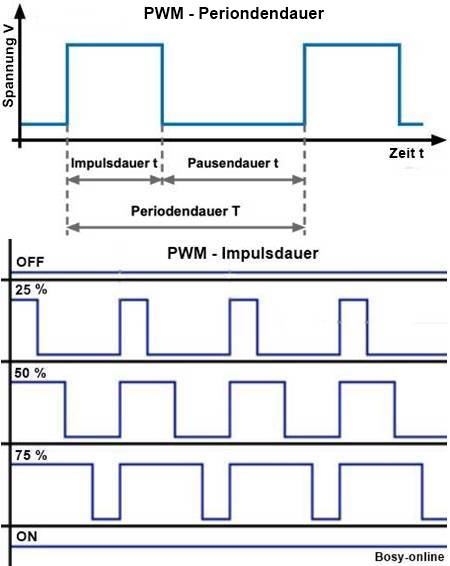

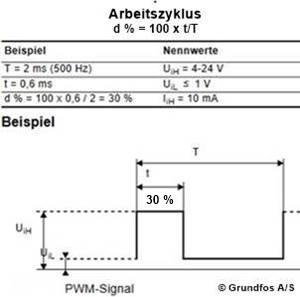

Digitale Leistungsregelung mit PWM

Pumpen in Heizungs-, Kühl- und Solarsystemen können durch eine digitale Leistungsregelung mit der Pulsweitenmodulation neben der Drehzahl auch zeitlich geregelt werden. Die PWM wandelt ein digitales Signal in ein analoges Signal um, indem sie die Zeiten für die Einschalt- und Ausschaltdauer ändert. Der Begriff "Tastverhältnis" wird verwendet, um den Prozentsatz oder das Verhältnis zwischen Einschalt- und Ausschaltdauer zu beschreiben. Die digitale Zustandsregelung bei PWM kennt nur die Schaltzustände ON und OFF. Bei OFF ist der Stromfluss gesperrt, bei ON ist die Leitung offen. Es liegt immer die maximale Spannung am PWM Ausgang.

Da der Stromdurchfluss bei OFF gleich 0 ist, entsteht auch keine Verlustleistung. Bei ON entsteht nur ein minimaler Spannungsabfall (abhängig von der Flussspannung des Leistungstransistors). Bein OFF wird also 0 % Leistung abgegeben, bei ON wird 100 % Leistung abgegeben. Die Frequenz ist bei PWM konstant. Die abgegebene Leistung bemisst sich nach der Zeit Ton oder Ton /(Ton+Toff). Eine 50 % Leistungsabgabe bedeutet also dass die Hälfte der Zeit ON ist und die andere Hälfte OFF

Die abgegebene Leistung entspricht dem Integral über die Zeitkonstante.

Der prinzipielle Vorteil von PWM-basierenden Leistungsendstufen ist der sehr hohe Wirkungsgrad (von bis zu 98 % und mehr) sowie die sehr kompakten Abmessungen, ohne dass es selbst bei hohen Strömen zu einer starken Erwärmung der Elektronik kommt. |

PWM Signale mit unterschiedlicher Leistungsabgabe. Trägerfrequenz (Zeitkonstante) bleibt unverändert.

|

|

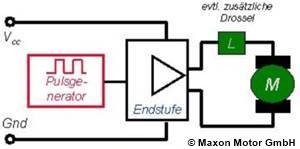

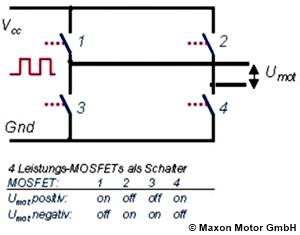

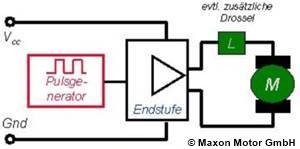

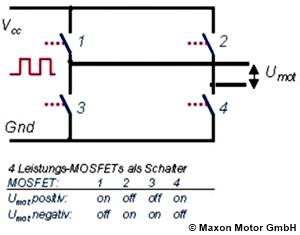

PWM-gesteuerte Motorspannung (ohmsch-Induktiv)

Pulsweitenmodulierte (PWM) Leistungsausgänge von Steuerungen zur Motorversorgung sind heutzutage Stand der Technik. Die Leistungsendstufe schaltet die Motorspannung in sehr schnellen Zyklen EIN und AUS bzw. die positive und negative Versorgungsspannung in jedem PWM-Zyklus für eine bestimmte Zeitspanne auf die Motorwicklung. Die PWM-Frequenz ist dabei typischerweise in einem Bereich zwischen 20 kHz und bis zu 100 kHz. |

Schaltschema Pulsgenerator Schaltschema Pulsgenerator

Quelle: Maxon Motor GmbH

Leitungs-MOSFETs als Schalter Leitungs-MOSFETs als Schalter

Quelle: Maxon Motor GmbH

|

Die Motorspannung ergibt sich hierbei nicht (wie bei sogenannten Linearreglern, die früher teilweise im Einsatz waren) über den Spannungsabfall eines veränderlichen "elektronischen Widerstand" der Leistungsendstufe, sondern durch das permanente, schnelle Umschalten der Versorgungsspannung am Motor über die MOSFETs der sogenannten H-Brücke. Es ergibt sich hierduch eine durchschnittliche Motorspannung in jedem PWM-Zyklus, welche die Motordrehzahl bestimmt.

Die Verluste in der Leistungselektronik sind bei einer solchen PWM-basierenden Motoransteuerung sehr klein, weil jeder MOSFET wie ein Ein/Aus-Schalter funktioniert. Dies bedeutet, dass der MOSFET entweder abgeschaltet ist (d. h. es in diesem Zweig der H-Brücke keinen Stromfluss gibt) oder der MOSFET vollständig leitend ist (d.h. der Innenwiderstand nahe 0 Ohm ist und somit kein Spannungsabfall und keine Verlustleistung auftritt).

Der prinzipielle Vorteil von PWM-basierenden Leistungsendstufen ist der sehr hohe Wirkungsgrad (von bis zu 98 % und mehr) sowie die sehr kompakten Abmessungen, ohne dass es selbst bei hohen Strömen zu einer starken Erwärmung der Elektronik kommt.

Im Motor erzeugen PWM-gesteuerte Spannungen jedoch einen Stromrippel der Stromwärmeverluste in der Wicklung und Wirbelstromverluste im Eisenkern verursacht. In der Folge kann sich der Motor zusätzlich erwärmen. Eine solche deutliche Erwärmung kann im Falle einer 2-Punkt PWM sogar im Stillstand ohne Drehmomentabgabe des Motors der Fall sein.

Quelle: Jürgen Wagenbach, Maxon Motor GmbH |

|

|

Eine der wichtigsten Anwendungen für PWM-Stufen ist die direkte Ansteuerung von Motoren. Der große Vorteil von PWM ist auch hier wieder der hohe Wirkungsgrad. Würde man stattdessen einen Digital-Analog-Wandler mit einem nachgeschalteten analogen Verstärker zur Ansteuerung verwenden, würde im Verstärker eine höhere Verlustleistung in Wärme umgewandelt werden. Ein digitaler Verstärker mit PWM hat dagegen geringere Verluste. Dieder Oberwellen im Signal spielen bei der Motorentechnik in der Regel keine Rolle, da hier noch mechanische Trägheiten zur effektiven Glättung beitragen. Die verwendete Frequenz liegt meist im Bereich von einigen 10 kHz. Zur Berechnung der Drehzahl eines Motors kann im Normalfall der Mittelwert der PWM-Spannung als Betriebsspannung angenommen werden.

Bei Leistungsanwendungen spielen die Transienten der ansteuernden Rechteckimpulse jedoch dahingehend eine Rolle, dass sie die Verluste der Schaltelemente (MOSFETs) in die Höhe treiben und die ungefilterten Anteile in den Motoren zu Schwingungen führen, weil Resonanzen angeregt werden können.

Quelle: Mikrocontroller.net

Ein PWM-fähiges Gerät behält das vom Benutzer definierte Tastverhältnis bei, und in einigen Fällen kann der Benutzer jederzeit Änderungen der Pulsbreite programmieren. Mathematisch gesehen ändern die PWM-fähigen Geräte das Ausgangssignal so, dass eine "durchschnittliche" Spannung erzeugt wird. Ein Signal, das auf 50 % Tastverhältnis eingestellt ist, reduziert die einer Last dargebotene durchschnittliche Spannung ungefähr um 50 %. Dies ist jedoch in den meisten Fällen nicht praktikabel, da die Geräte nicht 100 % genau sind. Ein besser zu berücksichtigendes Maß wäre eine Messung des Effektivwertes (root mean square, RMS). Viele Multimeter und andere Messgeräte können Messungen des Effektivwerts durchführen. In einer Simulation mit LTSpice bietet z.B. ein 5VDC-Signal bei 50% Tastverhältnis und einer Aktualisierungsrate von 60 Hz eine effektive Spannung von 3,57 V. Ich habe auch eine Last hinzugefügt, die in der gleichen Simulation typischerweise 1 A ohne PWM-Impuls ziehen würde, sie ergab bei 50 % Tastverhältnis etwa 714 mA(eff).

Quelle: Kaleb Kohlhase, DigiKey Germany GmbH |

|

Pulsweitenmodulation (PWM): Was ist das? Wie kann ich sie verwenden?

Kaleb Kohlhase, DigiKey Germany GmbH

PWM, PWM-Typ (2-Punkt, 3-Punkt), Stromrippel, Motorerwärmung

Jürgen Wagenbach, Maxon Motor GmbH

Pulsweitenmodulation

mikrocontroller.net |

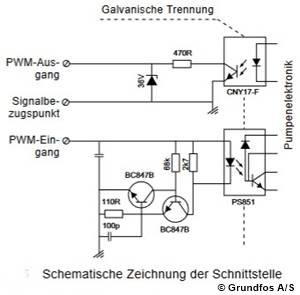

PWM-Pumpen

PWM-Pumpen werden über ein digitales PWM-Niederspannungssignal (Pulse Width Modulation - Pulsweitenmodulation) geregelt. Das bedeutet, dass die Drehzahl vom Eingangssignal abhängt. Die Drehzahländerung ergibt sich dann in Abhängigkeit des Eingangsprofils. Diese Kommunikationssignale sind im VDMA-Einheitsblatt 24244 "Nassläufer-Umwälzpumpen - Spezifikation von PWM- Ansteuerungssignalen" definiert.

Das PWM-Rechtecksignal ist für einen Frequenzbereich von 100 bis 4.000 Hz ausgelegt. Das PWM-Signal wird zum Auswählen der Drehzahl (Drehzahlbefehl) und als Rückmeldesignal verwendet. Die PWM-Frequenz für das Rückmeldesignal ist in der Pumpe fest auf 75 Hz eingestellt.

Die PWM-Schnittstelle der Pumpen (z. B. Medium UPM) besteht aus einem Elektronikteil, über den das externe Regelsignal an die Pumpe weitergeleitet wird. Die Schnittstelle wandelt das externe Signal so um, dass der Mikroprozessor in der Pumpe das Signal verarbeiten kann. Außerdem sorgt die Schnittstelle dafür, dass der Bediener nicht in Kontakt mit gefährlicher Spannung kommen kann, wenn er bei spannungsversorgter Pumpe die Signaldrähte berührt.

Hinweis: Der "Signalbezugspunkt" ist ein Bezugspunkt ohne Verbindung zur Schutzerde. |

|

|

|

|

|

|

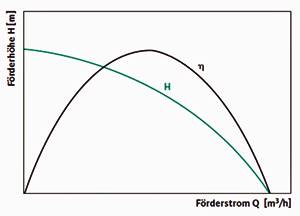

Kreiselpumpe (Nassläuferpumpe) - Wirkungsgrad Kreiselpumpe (Nassläuferpumpe) - Wirkungsgrad

Quelle:

Wilo SE

Quelle:

Wilo SE

|

|

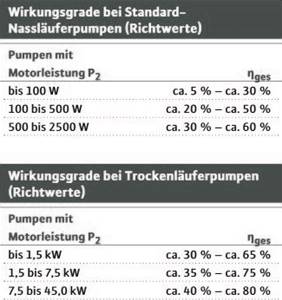

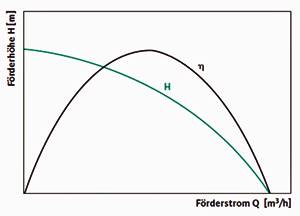

Pumpenwirkungsgrad

Das Verhältnis der abgegebenen Leistung zur aufgenommenen Leistung einer Maschine nennt man Wirkungsgrad η (eta) und ist immer kleiner als 1 (100 %), weil ein Antrieb immer Verluste hat.

Der Gesamtwirkungsgrad ηges einer Heizungsumwälzpumpe (Kreiselpumpe

[Nassläuferpumpe]).setzt sich aus dem Motorwirkungsgrad ηM (elektrisch und mechanisch) und dem hydraulischen Wirkungsgrad ηP zusammen.

Diese Wirkungsgrade differieren bei den verschiedenen Pumpenbauarten und Pumpengrößen in weiten Bereichen. Für Nassläuferpumpen ergeben sich Wirkungsgrade ηges zwischen 5 % und ca. 60 % (Hocheffizienz-Pumpe), und für Trockenläuferpumpen zwischen 30 % und 80 %.

Der beste Gesamtwirkungsgrad liegt im mittleren Bereich des Pumpenkennlinienfeldes. Die Hersteller haben diesen optimalen Arbeitspunkt (Berechnungspunkt, Auslegungspunkt) bei jeder Pumpe in den technischen Unterlagen besonders gekennzeichnet.

Bei der hydraulischen Berechnung (Auslegung) einer Kreiselpumpe stimmt dieser Punkt häufig nicht mit dem wirklichen Betriebspunkt überein, weil Unsicherheiten in der Bestimmung der Anlagenkennlinie, von der Berechnung abweichende Eigenschaften des Fördermediums, Bautoleranz, anlagenbedingte Regelung der Kreiselpumpe, Unsicherheit in der Berechnung und Kennfeldraster von Serienpumpen vorhanden sind.

Das Ziel sollte sein, den Berechnungspunkt mit dem Betriebspunkt des besten Wirkungsgrades oder Saugverhaltens zusammenfallen zu lassen. Weichen die wirklichen Strömungszustände erheblich von denen des Berechnungspunktes ab, so ergeben sich für den Teillast- und Überlastbetrieb Wirkungsgradeinbußen und mögliche Störungen aufgrund von Schwingungen und Kavitation.

Da eine Pumpe nie auf einem einzigen definierten Punkt arbeitet, ist bei der Auslegung darauf zu achten, dass sich der Betriebspunkt der Pumpe in der meisten Zeit der Heizperiode im mittleren Drittel der Pumpenkennlinie befindet. Dann arbeitet sie im Bereich der besten Wirkungsgrade. |

|

|

|

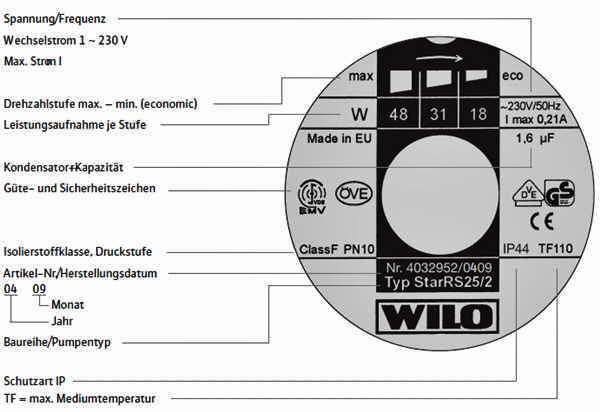

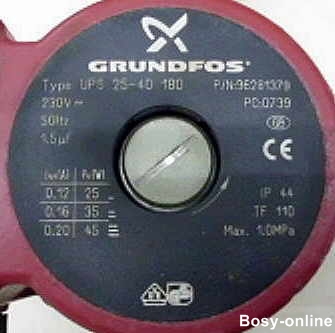

Alle technischen Gegenstände

müssen von den Herstellern oder Importeuren mit einem Typenschild

(Leistungsschild) versehen und gut ablesbar angebracht

werden. Diese Kennzeichnung muss alle beschreibenden,

identifizierenden und klassifizierenden Daten

enthalten. Welche Inhalte vorhanden sein müssen, steht in den gesetzlichen

Vorschriften, in den Vorschriften von Überwachungsinstitutionen

oder in den Regeln einer Branche.

> mehr |

|

| |

|

|

| |

Die Laing-Umwälzpumpen von Xylem arbeiten nach dem Kugelmotorprinzip. Hier ist das einzige bewegliche Teil die kugelförmige Rotor-/Laufradeinheit, die auf einer ultraharten Keramiklagerkugel frei gelagert ist. Eine Wellendichtung oder ein konventionelles Wellenlager mit Lagerbuchsen ist nicht vorhanden. |

|

|

Quelle: Xylem Water Systems Deutschland GmbH |

Pumpen mit dem Kugelmotorprinzip arbeiten dauerhaft leise und langlebig. Eine Geräuschzunahme durch ein größer werdendes Lagerspiel ist durch die besondere Lagergeometrie prinzipbedingt ausgeschlossen. Die Pumpe kann daher über viele Jahre bis zum Ende des groß dimensionierten Verschleißweges betrieben werden, und bleibt dabei über die gesamte Laufzeit konstant leise. Außerdem sind die Pumpen blockiersicher. Die Auflagefläche des Rotors auf der Keramiklagerkugel ist minimal. Für den Pumpenanlauf wird nur ein sehr kleines Anlaufmoment benötigt. Dadurch laufen sie auch nach langem Stillstand, z. B. nach der Sommerabschaltung, sicher und ohne weiteren Service an. Das Kugelmotorprinzip benötigt daher auch keine Deblockierschraube. |

Es handelt sich um hocheffiziente Kugelmotorpumpen mit ECM-Technologie und Permanentmagnetmotor. Dadurch sind sie sparsam im Betrieb (4-Meter-Pumpen 6 - 28 Watt, 6-Meter-Pumpen 6 - 50 Watt). |

Diese Pumpen gibt es mit einer stufenlosen Einstellung, die dann eingesetzt werden, wenn in den Anlagen ein konstanter und kleiner Volumenstrom (z. B. Speicherladung, Fussbodenheizung, Wärmepumpen) vorhanden ist. Die Förderleistung lässt sich über die 7 Referenzpunkte auf der Drehknopfskala auf die jeweilige Anlagenkennlinie einregulieren. |

| Die Pumpen mit einer automatischen volumenstromabhängiger Differenzdruckregelung werden in Anlagen mit variablem Volumenstrom (z.B. Heizkörperanlagen mit Thermostatventilen oder Stellantrieben) eingesetzt. Die Regelung stellt den Volumenstrom stufenlos und automatisch auf die jeweiligen Anlagenerfordernisse ein. |

|

|

Quelle: Deutsche Vortex GmbH & CO. KG |

Die VORTEX Zirkulationspumpen BlueOne sind, wie schon die früheren VORTEX Pumpenbaureihen BW 150–154, mit einem Kugelmotor ausgerüstet. Im Unterschied zum konventionellen Spaltrohrmotor hat der Kugelmotor keine umlaufende Lagerwelle, sondern einen feststehenden Lagerstift, auf dem ein halbkugelförmiger Rotor aufliegt. Der Stator erzeugt ein drehendes Magnetfeld und überträgt dieses auf den im wasserführenden Teil der Pumpe befindlichen Rotor. Der wasserführende Teil der Pumpe ist hermetisch vom Stator getrennt.

Der Rotor ist taumelnd mit seiner Lagerpfanne auf einer Lagerkugel gelagert, die über den Lagerstift fest mit der Trennkalotte verbunden ist. Ein Vorteil dieser Konstruktion ist die spielfreie Lagerung, die mit einer einzigen Lagerstelle eine nur sehr geringe Lagerreibung erzeugt. Dies trägt zu der sehr geringen elektrischen Leistungsaufnahme des Kugelmotors bei und es werden nahezu keine Geräusche verursacht. Das Rotorlager ist selbstnachstellend und wird durch das Wasser geschmiert.

Die VORTEX Zirkulationspumpen BlueOne der Baureihe BWO 155 werden vorzugsweise mit dem Verschraubungsgehäuse (V-Pumpengehäuse) ausgerüstet, in dem Kugelabsperrhahn und Rückschlagventil bereits integriert sind. Beim R-Pumpengehäuse müssen diese Komponenten nachgerüstet werden. Dies trifft auch für den Pumpentyp BWO 200 mit größerem Pumpengehäuse zu. Die Motoren sind jeweils trennbar mit dem Pumpengehäuse verbunden (per Überwurfverschraubung bzw. Flansch), so dass eine eventuelle Wartung durch den problemlosen Ein- und Ausbau des Motors möglich ist. |

|

|

|

Zur Dimensionierung

einer Umwälzpumpe muss der Volumenstrom

V(Punkt) und die Förderhöhe

H bekannt sein. |

Die Förderhöhe H hat nichts

mit der Höhe der Anlage (Hstatisch)

zu tun!

Die Förderhöhe H hat nichts

mit der Höhe der Anlage (Hstatisch)

zu tun! |

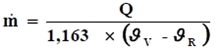

Der Volumenstrom

V(Punkt) (m3/h)

wird über die Heizlastberechnung

nach DIN EN 12831 und der Temperaturdifferenz

(delta)T (Vor-/Rücklauf)

ermittelt. Dabei muss je nach dem geplanten System die Temperaturdifferenz (delta)T

(z: B. FBH 5 oder 10 K, NT-Heizkörper 10 bis 15 K) festgelegt

werden. |

|

Je

kleiner das (delta)T, desto

größer der Volumenstrom |

|

Die Förderhöhe

H einer Pumpe ergibt sich aus der Rohrnetzberechnung.

Für die Pumpenauslegung kann auch die vorläufige Rohrnetzberechnung

angewendet werden. Dabei wird mit einem festgelegten R-Wert

(Rohrreibungswiderstand / 0,5 mbar/m bis 3 mbar/m [50 Pa/m ... 300 Pa/m])

für die Rohrleitungen (ungünstigster HK-Kreis), einem anlagenbedingten

Prozentsatz der Einzelwiderstände (1/3 oder 1/2

von R . L) und dem Heizkörper-Thermostatventil

(Ventilautorität / 40 bis 70 % von R . L + Z) gerechnet. Nachdem

eine passende Pumpe ausgewählt wurde, wird mit

der ermittelten Förderhöhe (Schnittpunkt

(Arbeitspunkt) der Anlagenkennlinie

auf der Pumpenkennlinie) das Rohrnetz nachgerechnet

und die entsprechenden Einstellwerte für den hydraulischen

Abgleich aus einem Ventildiagramm

entnommen. Die Nachrechnung bzw. die entgültige

Rohrnetzberechnung beinhaltet alle eingeplanten Bauteile (Wärmeerzeuger,

Heizkörper, Mischventile, Wärmezähler) und Formstücke.

|

| |

| Pumpenauswahl |

Die

Auswahl der richtigen Pumpe wird

in dem entsprechenden Pumpendiagramm

vorgenommen. Dabei sollte der Schnittpunkt

(Betriebspunkt/Arbeitspunkt) des

Volumenstroms V(Punkt)

auf der Pumpenkennlinie bei ca. der

1/2 bis 2/3 des max. Volumenstroms der Pumpe liegen.

Bei einer Drosselung des Volumenstroms,

z. B. durch schließende Thermostatventile, verschiebt

sich der Arbeitspunkt je nach der

Regelung der Pumpe unterschiedlich nach links.

|

| Welche Pumpe

sollte eingesetzt werden? |

Für

Heizkreise mit Thermostatventilen,

die bei Fremdwärme

und mit Absenkfunktion an den Ventilen

zufahren, sind drehzahlgeregelte

Pumpen sinnvoll. Wenn die Regelungsart einstellbar

ist, sollte eine konstante Förderhöhe

gewählt werden. In Anlagen mit besonders hohen

Strömungswiderständen im Heizkreis

(z. B. Lufterwärmer, Plattenwärmetauscher)

sind Pumpen mit variabler Förderhöhe

günstiger. |

Für

Heizkreise ohne grosse Änderung

des Volumenstroms (Fussbodenheizung ohne Thermostatventile)

sind auch ungeregelte Pumpen einsetzbar.

In Anlagen mit ständig schaltenden Einzelraumregelungen

(ERR) sind drehzahlgeregelte

Pumpen evtl sinnvoller. |

Für

Kreisläufe in Wärmeerzeuger-,

Wärmequellen-, Solaranlagen und Warmwasser-Zirkulations-

und Speicherladepumpen ist der Einsatz von ungeregelte

Pumpen üblich. Der Einsatz von drehzahlgeregelten

Pumpen kann aber auch hier sinnvoll sein, weil die

Leistung einfacher anzupassen ist. |

Einig

sind sich alle Fachleute, dass nur noch Effizienzpumpen

(Energy-Label A) eingebaut werden

sollen. |

Die

elektrische Leistungsaufnahme der

Pumpe sollte bei etwa 1 Promille

(1 ‰) der thermischen Heizleistung

liegen. |

| . |

|

|

| Quelle:

MINERGIE |

|

|

|

|

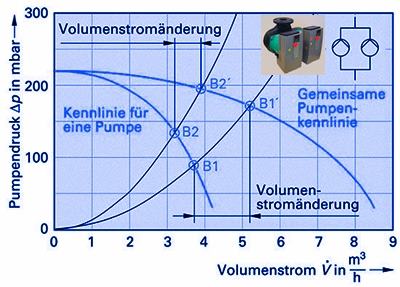

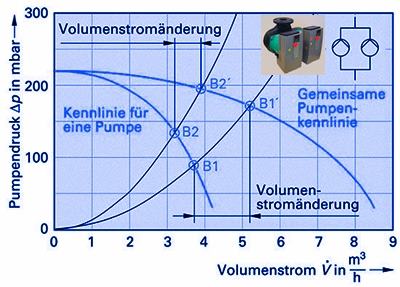

Um hydraulische Probleme zu lösen, werden gerne zwei Pumpen in eine Heizungsanlage eingebaut. Aber dann steht die Frage im Raum, nebeneinander (rarallel) oder hintereinander (in Reihe)? Logischerweise wird hier ein Unterschied bestehen. wird. Also, was passiert jeweils und wie verhält sich das System? |

Quelle:

Wilo SE

|

Parallelschaltung |

Zwei Pumpen, die parallel eingebaut werden, haben den doppelten Volumenstrom, weil sich die Pumpenkennlinien addieren. Da der Kennlinienpunkt nur ein theoretischer Grenzwert ist, ergibt sich bei einer Nullförderhöhe nur die Förderhöhe die eine Pumpe bringen kann.

Im Gegensatz verhält sich die Pumpen-Reihenschaltung. Hier addieren sich die Förderhöhen.

In der Praxis bedeutet das, dass sich für beide Anteile der hydraulischen Arbeit auch hier anteilige Erhöhungen ergeben:

- Auf der waagerechten Achse des Kennliniendiagramms – also für den Förderstrom Q – gilt, dass die Erhöhung umso kräftiger ausfällt, je weiter rechts sich die Anlagenkennlinie befindet.

- Auf der senkrechten Achse – also für die Förderhöhe H – gilt, dass die Erhöhung am kräftigsten in der Mitte der Kennlinien ausfällt.

Anwendungsbeispiel:

Wenn die Heizlast voll benötigt wird, laufen die Pumpen 1 und 2 gemeinsam im Parallelbetrieb. Die dafür erforderlichen Regelgeräte sind in Aufsteckmodulen bzw. im Elektronikmodul mit entsprechendem Zubehör enthalten. Da jede der beiden in einer Doppelpumpe zusammengebauten Einzelpumpen wieder mehrstufig schaltbar ist oder stufenlos geregelt wird, ergibt sich ein großer Ensatzbereich der Pumpenanpassung an die Heizlast. |

|

|

|

Quelle: Wilo SE

|

Reihenschaltung |

Zwei Pumpen, die hintereinander eingebaut werden, haben die doppelte Förderhöhe, weil sich die Pumpenkennlinien addieren. Da der Kennlinienpunkt nur ein theoretischer Grenzwert ist, ergibt sich bei einer Nullförderhöhe keine größere Flüssigkeitsmenge als nur eine Pumpe transportiert.

Im Gegensatz verhält sich eine Pumpen-Parallelschaltung. Hier bleibt die Förderhöhe gleich.

Für die Praxis heißt das, dass sich für beide Anteile der hydraulischen Arbeit anteilige Erhöhungen ergeben:

- Auf der senkrechten Achse des Kennliniendiagramms – also für die Förderhöhe H – gilt, dass die Erhöhung umso kräftiger ausfällt, je weiter links sich die Anlagenkennlinie befindet.

- Auf der horizontalen Achse des Kennliniendiagramms – also für den Förderstrom Q – gilt, dass die Erhöhung äußerst gering ausfällt.

Eine "Reihenschaltung" ist auch dann gegeben, wenn z. B. eine Kesselkreispumpe und eine Heizkreispumpe nicht richtig aufeinander abgestimmt sind. |

|

|

|

|

|

|

|

|

|

Überschlägige

Dimensionierung bei bestehenden Anlagen |

| Volumenstrom |

Wenn der jährliche

Energieverbrauch einer Heizungsanlage (Brennstoff, Fernwärme)

bekannt ist, dann ergibt sich daraus die benötigte max.

Heizleistung. Genauer gegenüber der

Überschlagsrechnung ist die Berechnung der Heizlast

nach DIN EN 12831. Nur ist diese Berechnung in den

meisten Fällen bei Altbauten nicht oder nur mit viele Aufwand möglich. |

Aus der ermittelten

Heizlast , der Art der Wärmeabgabe und

der Temperaturspreizung (delta)T

(Vor-/Rücklauf) ergibt sich der Heizwasservolumenstrom

V(Punkt). |

Die Heizlast

(kW) bei Anlagen ohne Trinkwassererwärmung ergibt sich aus

dem Energieverbrauch der Anlage in (kWh) geteilt

durch 2200 und bei Anlagen mit Trinkwasserwärmung

geteilt durch 2600 (in Neubauten 3000).

Wenn die Anlage aus mehreren Heizkreisen besteht, dann ist die Heizlast

über die jeweils beheizten Flächen umzurechnen. |

Der Volumenstrom

V(Punkt) (m3/h) wird je

nach der Wärmeabgabe und Temperaturdifferenzen überschlägig

mit folgenden Faustformeln errechnet. |

- V(Punkt) = kW / 24

bei älteren Radiatoren mit Vorlauftemperaturen

über 60 °C und einem (delta)T

von 20 K

- V(Punkt) = kW / 18 bei Niedertemperatur-Heizkörper

mit einem (delta)T von 15

K

- V(Punkt) = kW / 6 bei

Fußbodenheizungen mit einem (delta)T

von 5 K

|

| Förderhöhe |

Die einfachen

Richtwerte zur Ermittlung der Förderhöhe.

Diese wird in Meter Wassersäule (mWs)

angegeben (1 mWs entspricht 10 Kilopascal

[kPa]). |

- Sehr grosse Heizkörperanlagen bis 2 mWs

- Heizkörperheizung 1 mWs

- Fussbodenheizung 1,5 mWs bis 3 mWs

|

Die Förderhöhen

in Anlagen mit besonderen Bauteilen im Heizkreis (z. B. Plattenwärmetauscher,

Wärmemengenzähler, Warmluftgeräte) können nicht

über Richtwerte ermittelt werden. Hier ist die Dimensionierung

der Pumpe über eine vorläufige bzw. entgültige

Rohrnetzberechnung

notwendig. |

|

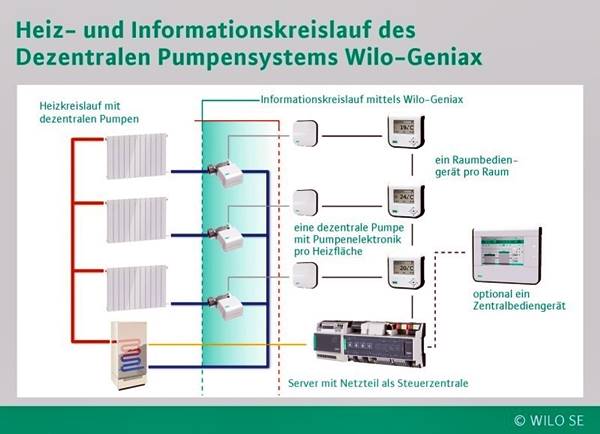

Geniax - Dezentrales Pumpensystem |

Die dezentrale Geniax Pumpe (Hocheffizienzpumpe) ist ein Bestandteil des Dezentralen Pumpensystems "Wilo-Geniax". Hier übernehmen anstelle einer zentralen Umwälzpumpe

kleine Miniaturpumpen, die jeweils an Heizkörpern bzw. Heizkreisen angebracht sind, die Verteilung des Heiz- oder Kühlwassers. Die Pumpen

werden über eine zentrale Regelung (Server ) gesteuert.

Das System besteht aus drei Systemgruppen

• Systemgruppe Pumpe [Wilo-Geniax Pumpe, Pumpenelektronik, Pumpenadapter]

Die Hocheffizienzpumpe versorgt Heizkörper bzw. Heizflächen mit zusätzlicher

Förderleistung. Dadurch wird der Zustand der Unterversorgung behoben (mindestens aber reduziert) oder sie dient zur Volumenstromregelung. Die Pumpe wird mit

einem passenden Pumpenadapter vorzugsweise im Rücklauf des

Heizkörpers bzw. der Heizfläche angeordnet, weil sich dort im allgemeinen keine

Lufteinschlüsse befinden. Ein im Vorlauf des Heizkörpers vorhandendes

Thermostatventil kann wahlweise demontiert werden oder dort verbleiben.

Wird das Thermostatventil nicht demomontiert, dann muss das Ventil voll geöffnet sein. Wenn das Thermostatventil einen zu hohen Druckverlust

(Heizkörper wird nicht genügend erwärmt) hat, dann muss es ausgebaut werden. Über ein vorkonfektioniertes Kabel mit Steckeranschluss wird die

Pumpe mit der extern installierten Elektronikbox bzw. Pumpenelektronik verbunden

• Systemgruppe Management [Geniax Server, Geniax-Buskoppler, Netzteil]

Der Geniax-Server ist die zentrale Steuereinheit des Geniax-Systems. Es können 128 Geniax-Komponenten wie Bediengeräte, Sensoren und Pumpen geregelt werden.

Sind mehr als 128 Geniax-Komponenten erforderlich, sind modulare Erweiterungen des Systems möglich. Im Server werden alle Informationen gesammelt. Er errechnet daraus die Steuersignale

sowohl für die einzelnen Pumpen als auch für den Wärmeerzeuger und die Motorventile. Zu Diagnosezwecken werden sämtliche Daten gespeichert. Zur Inbetriebnahme wird hier die

Gesamtkonfiguration des Systems, die Projektierung, über eine SD-Karte eingegeben, die zuvor mit der Konfigurationssoftware erstellt wird. Im Betrieb können von hier aus Sonderfunktionen

aktiviert werden (z. B. Für Servicearbeiten).

Der Buskoppler dient zur Verzweigung des Geniax-Bus-Systems. Er trennt die einzelnen Bereiche galvanisch und verstärkt das Bussignal.

Das Netzteil dient der Spannungsversorgung für das Geniax-System. Über den Wilo-Geniax-BUS wird neben der Daten- und Signalübertragung auch die Stromversorgung der Pumpen und sonstigen Stelleinrichtungen gewährleistet. Je nach Anzahl der verwendeten Geräte und Busteilnehmer kann der erforderliche Leistungsbedarf variieren. Bei größerem Leistungsbedarf werden mehrere Netzteile

in Kombination mit Buskopplern eingesetzt (Verstärker).

Das BACnet-Modul ist die Schnittstelle zu Gebäudeautomationsnetzen bzw. Gebäudemanagementstationen nach dem BACnet-Standard (international genormter, firmenneutraler Standard für die Datenkommunikation in Systemen der Gebäudeautomation – ISO 16484-5). Es tauscht über Ethernet-Schnittstellen laufend Daten zwischen einem oder mehreren (max. 4) Geniax-Servern und einer BACnet-Gebäudeautomation aus. Dies ermöglicht, das Geniax-System mit vorhandenen Bus-Systemen (z. B. KNX) zu koppeln und bereits vorhandene Datentelegramme zu nutzen. Für den Einsatz eines BACnet-Moduls ist eine gesonderte Planung und Beauftragung einer anlagenspezifischen Schnittstellen- und Inbetriebnahmekonfiguration erforderlich.

Das Wilo-Geniax-KNX-Modul bildet das Bindeglied zwischen einem Geniax- und einem KNX-System. Aufgabe des Moduls ist es, empfangene Telegramme aus beiden Richtungen in die jeweils andere Protokollstruktur zu übersetzen und zu senden. Der Einsatz eines Geniax-KNX-Moduls ermöglicht die Einbindung von KNX-Temperatursensoren und Bediengeräten in ein Geniax-System. Informationen

über Ist- und Soll-Temperatur werden von den KNX-Geräten an das Geniax-System übergeben. Umgekehrt können Informationen aus dem Geniax-System, wie z. B. die Außentemperatur, im KNX-System zur Anzeige gebracht werden. Einstellungen seitens des Endnutzers sind am Geniax-KNX-

Modul nicht vorgesehen. Die vorhandenen Anzeige- und Bedienelemente sind ausschließlich für den Inbetriebnahme-Prozess durch den Fachhandwerker vorgesehen.

• Systemgruppe Bedienung/Software [Raumbediengerät, Zentralbediengerät, Software zur Bedienung des Geniax-Systems über einen PC]

An den Geniax-Zentral- und -Raumbediengeräten stellt der Nutzer mit einem übersichtlichen Menü die gewünschten Funktionen und Zeitprogramme ein und kann aktuelle Zustände ablesen. In den Bediengeräten befindet sich auch der Sensor zur Raumtemperaturmessung. Deshalb sollten

diese nicht in Fenster- oder Heizkörpernähe installiert werden, um fremde Temperatureinflüsse durch Sonne, Leuchten,TV-Geräte etc. zu vermeiden. Empfohlen wird die Installation an Innenwänden, um zusätzlich auch eine gute Zugänglichkeit und Bedienung zu gewährleisten (z. B. im Bereich der Innentüren). Um den Anforderungen verschiedener Gebäudetypen und Raum-Nutzungsgewohnheiten Rechnung zu tragen, kann zwischen unterschiedlichen Bediengeräten oder auch einem Temperatur

sensor gewählt werden.

Bei Einsatz von Raumtemperatursensoren ist keine Bedienung oder Funktionsabfrage in den Räumen möglich. Um Zeitprogramme einzustellen oder auch Temperaturvorgaben und Sollwerte zu ändern, muss für diese Raumgruppe mindestens ein Zentralbediengerät eingesetzt werden.

Ebenso ist es möglich, eine Wilo-Geniax-Bediensoftware bequem von einem PC aus zu nutzen, um Zeitprofile und Temperatur-Sollwerte einzustellen. In der Regel wird diese Anwendung sinnvoll in Schulen oder Betrieben zum Einsatz gebracht. Eine Kopplung zu bereits vorhandenen Raum

bediengeräten oder Raumtemperatursensoren, die auf einem Datenbus-System beruhen, können unter Umständen auch für das Geniax-System genutzt werden. Hierzu sind Datenbus-Schnittstellen für die Kopplung verschiedener Bus-Systeme einzusetzen.

Das Geniax-System kann in Neubauten (Einfamilienhäuser, Mehrfamilienhäuser, Bürogebäude, Nichtwohngebäude [z. B. Schulen, Kindergärten, Bibliotheken, Krankenhäuser, Schwimmbäder] und in Altbauten im Rahmen

einer Komplettsanierung zur Nachrüstung (Zusatzpumpe - Heatfixx Geniax Pumpe) eingesetzt werden. |

|

Bei dem Dezentralen Pumpensystem Wilo-Geniax ist systembedingt kein hydraulischer Abgleich erforderlich. Im Gegensatz zur konventionellen Anlage mit Thermostatventilen, in welcher an jedem Heizkörper die entsprechende

Voreinstellung am Ventil vorgenommen werden muss, entfällt dieser Aufwand bei diesem Pumpensystem. Ein im Vorlauf des Heizkörpers vorhandendes Thermostatventil kann wahlweise demontiert werden oder dort verbleiben.

Wird das Thermostatventil nicht demomontiert, dann muss das Ventil voll geöffnet sein. Wenn das Thermostatventil einen zu hohen Druckverlust (Heizkörper wird nicht genügend erwärmt) hat, dann muss es ausgebaut werden.

Durch den zentralen Server, auf dem sämtliche Betriebsdaten der Anlage gesammelt werden, wird der automatische hydraulische Abgleich möglich. Dieser erfolgt bereits bei der Konfiguration des

Geniax-Systems. Es wird stets ein hydraulisch ideales System realsiert, in dem jede Heizfläche (Heizkörper, Fußboden-, Wandflächen-

und Deckenheizung bzw. Kühlung) präzise mit dem benötigten Volumenstrom (entsprechend der Raumheizlast) versorgt wird.

Der hydraulische Abgleich erfolgt bereits bei der Projektierung einer Geniax-Anlage. Dabei wird die Soll-Drehzahl jeder einzelnen Pumpe auf einen in der Projektierung aus Volumenstrom und Förderhöhe ermittelten Vorgabewert begrenzt. Mit der Realisierung des hydraulischen Abgleichs wird die Anforderung der VOB Teil C (Allgemeine Technische Vertragsbedingungen für Bauleistungen - DIN 18380 - Heizanlagen und zentrale Wassererwärmungsanlagen) erfüllt.

|

|

|

Heatfixx Geniax Pumpe

Nachrüst-Set Heatfixx

Quelle: WILO SE

|

|

Die Wilo-Heatfixx Pumpe (Zusatzpumpe - Hocheffizienzpumpe) ist als alleinstehende Anwendung für unterversorgte Heizflächen

bestimmt. Die Heatfixx Montage Sets sind in den entsprechenden Ausführungen für Aufputz- oder Unterputzinstallation geeignet. Das Nachrüst-Set Heatfixx besteht aus einer Heatfixx Pumpe, Heatfixx

Elektronikbox und Heatfixx Funk-Raumtemperaturregler.

Sobald die am Funk-Raumtemperaturregler eingestellte Solltemperatur unterschritten ist, wird automatisch die Heatfixx Pumpe aktiviert und somit der Heizkörper mit zusätzlicher

Förderleistung versorgt. Die Pumpe läuft solange, bis der Raum sich auf die eingestellte Solltemperatur erwärmt hat. Durch die zusätzliche Förderleistung wird der Zustand der Unterversorgung behoben oder zumindest reduziert.

Die Pumpe wird mit einem passenden Pumpenadapter vorzugsweise im Rücklauf des Heizkörpers bzw. der Heizfläche angeordnet, weil sich dort im allgemeinen keine Lufteinschlüsse befinden. Ein im Vorlauf des Heizkörpers vorhandendes Thermostatventil kann wahlweise demontiert werden oder dort verbleiben. Wird das Thermostatventil nicht demomontiert, dann muss das Ventil voll geöffnet sein. Wenn das Thermostatventil einen zu hohen Druckverlust (Heizkörper wird nicht genügend erwärmt) hat, dann muss es ausgebaut werden. Über ein vorkonfektioniertes Kabel mit Steckeranschluss wird die Pumpe mit der extern installierten Elektronikbox bzw. Pumpenelektronik verbunden.

Nach einer Stillstandsdauer der Pumpe von 30 Stunden erfolgt ein Pumpenkick durch das Modul Heatfixx. Die Heatfixx-Pumpe wird für 1 Minute mit der eingestellten Drehzahl

in Betrieb genommen. Dadurch wird ein Versetzen der Pumpe verhindert.

Die Werkseinstellung der Pumpendrehzahl beträgt 4.000 min-1. Bei einer zu geringen oder zu großen Pumpenleistung kann die Drehzahl der Pumpe in

1000er-Schritten individuell im Bereich von 1.000 min-1 bis 5.000 min-1 erhöht oder abgesenkt werden. |

|

|

|

|

|

In einer Pumpen-Warmwasserheizung (PWWH) werden die Widerstände im Heizwasserkreislauf im Gegensatz zu einer Schwerkraftheizung durch eine Umwälzpumpe überwunden.

Vorteile:

- Schnelleres Aufheizen

- Verbesserung der zentralen Regelung

- Verbesserung der Raumregelung

- Geringere Systemtemperaturen

- Geringere Trägheit

- Leichte Mischung von Vorlauf und Rücklaufwasser

- Kleinere Rohrquerschnitte

- Geringere Wärmeverluste infolge leinerer Rohre und niedrigerer Temperaturen

- Jede Art von Rohrführung möglich (Dachzentrale, Fußbodenheizung)

(Nachteile):

- Abhängigkeit von der Stromversorgung

- Höherer Wartungsaufwand

- Ständiger Stromverbrauch während der Betriebszeiten

Die Systemtemperaturen können erheblich niedriger geplant werden, da der "wirksame Druck" nicht mehr durch die hohen Temperaturen bzw. Temperaturdifferenzen zur Verfügung gestellt werden muss.

Pumpen-Warmwasserheizungen werden als geschlossene Anlagen mit Membrandruckausdehnungsgefäße (MAG) gebaut.

|

|

|

Trinkwarmwasser-Zirkulationspumpen

(oft fälschlicherweise "Brauchwasser"-Zirkulationspumpe

genannt) sind heutzutage notwendig, weil die Schwerkraftzirkulation

die geforderte Regelbarkeit nicht gewährleisten

kann. Ab welcher Leitungslänge eine

Zirkulationsleitung

notwendig ist, ist immer wieder ein Streitfall.

Wenn eine Zirkulationsleitung vorhanden ist, dann

muss auch eine Zirkulationspumpe

installiert und in Betrieb sein. Eine Schwerkraftzirkulation

ist nicht mehr zulässig

und das Schalten der Pumpe über Taster-

oder Funksysteme werden in der Praxis kontrovers

diskutiert und entsprechen nicht den technischen Vorgaben. Die Fließrichtung

der Pumpe ist grundsätzlich in Richtung Trinkwassererwärmer

und der Einsatz eines Ruckflussverhinderers

(zugelassene Schwerkraftbremse) ist zwingend notwendig, um eine Schwerkraftzirkulation

und ein Zapfen durch die Zirkulationsleitung zu verhindern.

Außerdem ist die

Zirkulation einzuregulieren, damit die Fließgeschwindigkeit

nicht zu hoch ist (Erosionskorrosion)

und die Speicherschichtung nicht zerstört wird.

Die Zirkulationsanlage ist 24 Stunden

am Tag in Betrieb zu halten. Bei hygienisch

einwandfreien Kleinanlagen kann die Laufzeit auf 16

Stunden reduziert werden. Da in diesen Anlagen ständig

warmes Wasser umgewälzt wird, müssen diese Leitungen nach

den Vorgaben der EnEV

gedämmt werden, damit die Energieverluste gering

gehalten werden. Das Zirkulationswasser darf nicht mehr als 5

K abkühlen. |

|

Grundfos COMFORT PM AUTOADAPT

Quelle: Grundfos GmbH

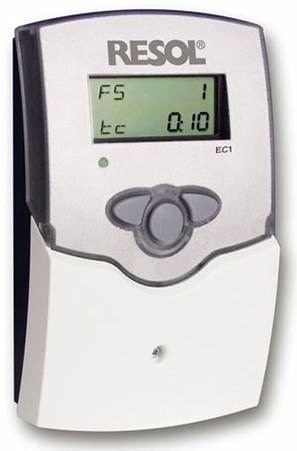

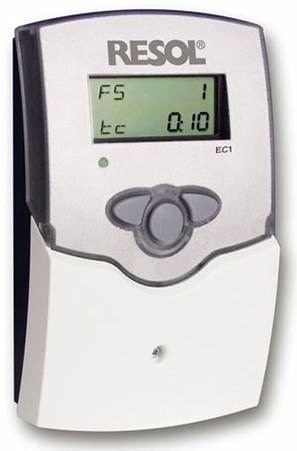

©RESOL EC1

variabler Regler für Zirkulationssysteme

Quelle: RESOL - Elektronische Regelungen

GmbH

ZIRKOMAT-Vario

Quelle: Energieberatung & Solartechnik

Dipl.-Ing. Heinz Grüterich

|

Die neuen Warmwasser-Zirkulationspumpen

in kleineren Trinkwassersystemen sind

Kugelmotor-Pumpen

mit sparsamen Permanentmagnet-Motoren

(elektronisch kommutierte Synchronmotoren) ausgestattet.

Diese brauchen im Gegensatz zu Spaltrohr-Pumpen

mit Asynchronmotoren nur noch einen Bruchteil

an Strom. Außerdem entfällt der verkalkungsgefährdete

enge Spalt des Spaltrohrmotors und durch die dreidimensionale

Bewegung wird der Aufbau von Kalkablagerungen

vermieden. Sollte die Pumpe doch einmal blockieren,

dann kann man den Kugelrotor leicht entnehmen und entkalken.

Mit Hilfe spezieller Regelungen, hier

der AutoAdapt-Funktion, passt sich die Zirkulationspumpe

selbstlernend an das individuelle Verbrauchsverhalten

an. Das Bereitstellen von Warmwasser beschränkt sich

weitestgehend auf die Zapfzeiten der Nutzer. Hier sollte

der Hersteller aber auf die technischen

Regelwerke (W551, DIN 1988-200, VDI/DVGW 6023)

hinweisen, die diese Betriebsweise ausschließen.

Gegen eine thermisch geregelte Zirkulationspumpe

ist ja nichts einzuwenden, nur eine zeitgesteuerte –

mit oder ohne Fuzzi-Logic – ist nicht im Sinne der

Trinkwasserhygiene, oder?

Grundfos

COMFORT PM AUTOADAPT.

Zunehmend werden in Einfamilienhäusern

statt einer zeit- oder thermischgesteuerten

eine bedarfsgeführte Pumpensteuerung

gewünscht.

Bei diesen Systemen wird die Wasserentnahme

über einen Strömungsschalter

in der Warmwasserleitung überwacht und durch eine

Steuereinheit die Zirkulationspumpe geschaltet.

Nach kurzem Öffnen einer Zapfstelle

wird die Zirkulationspumpe eingeschaltet und nach einer

einstellbarer Zeit wieder ausgeschaltet.

Hier dient die Zapfstelle als "Fernbedienung".

©RESOL

EC1 variabler Regler für Zirkulationssysteme

ZIRKOMAT-Vario

|

|

|

|

| Nach

den technischen Regelwerken (W551, DIN 1988-200, VDI/DVGW

6023) dürfen Zirkulationsleitungen nur für max.

8 (zusammenhängende) Stunden am Tag im abgesenkten

Betrieb betrieben werden (und das auch nur bei einwandfreien

hygienischen Verhältnissen [Trinkwasserverordnung]).

Die Temperaturen 60/55 sind zwingend einzuhalten (nach DIN

1988-200 auch im EFH). |

|

|

|

Ob eine integrierte

"Legionellenschaltung"

notwendig ist, wird neuerdings strittig betrachtet.

In der Praxis kommt es auf eine hygienische

Installation und eine ausreichende Wassertemperatur

(>60/55 °C) an, um den Legionellen keine Vermehrungsgrundlage

zu geben. |

| Einbau der Zirkulationspumpe |

Eine Zirkulationspumpe darf grundsätzlich

nicht in die Warmwasserleitung eingebaut

werden. Die Pumpe mit Rückschlagventil wird in die

Zirkulationsleitung mit der Fließrichtung

zum Wärmeerzeuger eingebaut.

Der Einbau in der WW-Leitung hätte

folgende Nachteile: |

-

Bei jedem Zapfvorgang wird

bei einer abgeschalteten ZL-Pumpe der Rotor zwangsdurchströmt

(Turbinenprinzip).und die Rotorlagerung beschädigt,

da die magnetischen Stabilisierungskräfte fehlen. Und bei einer

eingeschalteten ZL-Pumpe wird aufgrund der hohen

Strömungsgeschwindigkeit die Drehzahl extrem erhöht.

-

Da das gesamte Zapfwasser

durch die Zirkulationspumpe strömt, kann es unverhältnismäßig

hohen Kalkablagerungen kommen.

-

Bei einer ZL-Pumpe mit thermischer

Regelung schaltet der Thermostat die Pumpe aus, bevor das

Zapfwasser die Entnahmestelle erreicht.

|

Bei dem Einbau

der Zirkulationspumpen müssen die Installationsanweisungen

der jeweiligen Hersteller beachtet werden. Fehlerhaffte

Installationen können folgende Mängel

hervorrufen: |

- Falscher Einbauort:

Die ZL-Pumpe wurde in die Warmwasserleitung eingebaut

- Falsche Einbaulage:

Bei dem Einbau der ZL-Pumpe mit nach oben weisender Motorachse können

sich Luftblasen im Rotorraum sammeln und einen Trockenlauf verursachen.

Außerdem wird der Rotor nicht auf dem Lagerstift stabilisiert,

wenn die Pumpe abgeschaltet ist.

- Äußere Temperatureinwirkungen:

Der Einbau der ZL-Pumpe in unmittelbarer Nähe des Trinkwassererwärmers

oder einer anderer Wärmequelle beeinträchtigt die Wärmeleitung

die Thermostatfunktion.

- Mangelhafte Entlüftung:

Luftblasen, die sich in der Zirkulationsleitung, in den Fittings

und Armaturen befinden, werden durch die Fließgeschwindigkeit

mitgerissen, können sich in der ZL-Pumpe festsetzen und zu

einem Trockenlauf führen.

- Fehlerhafte Strangregulierung

bzw. fehlerhafter Abgleich: In einer verzweigten

Zirkulationsanlage kommt es durch unterschiedliche Rohrleitungswiderstände

zur Unterversorgung längerer, widerstandsreicher Kreisläufe.

Das Wasser fließt immer über den Kreislauf mit dem geringsten

Rohrleitungswiderstand zur Zirkulationspumpe. Damit alle Kreisläufe

gleichmäßig versorgt werden, müssen die einzelnen

Kreisläufe mit entsprechenden Strangregulierventilen (Zirkulationsregler)

hydraulisch

abgeglichen werden.

|

| Entlüftung

der Zirkulationsanlage |

Vor

der Installallation bzw. vor der Inbetriebnahme

der ZL-Pumpe muss die Trinkwasseranlage (Kalt-, Warm-

und Zirkulationleitung) gespült

und die Zirkulationsleitungen zusätzlich entlüftet

werden. Dadurch werden Rotorschäden durch Montagerückstände

bzw. Verschmutzungen und/oder ein Lagerschäden

durch Trockenlauf vermieden.

|

|

Spül-

bzw. Entlüftungsflansch |

|

|

Eine Entlüftung

der Zirkulationsleitung durch das Öffnen

einer Zapfarmatur und der Verschraubung

an der Pumpe reicht nicht aus, um die Leitung

luftfrei zu bekommen, weil die Strömung durch das eingebaute

geschlossene Rückschlagventil zum Stillstand kommt.

Die Kalt- und Warmwasserleitungen

werden durch die hohe Strömungsgeschwindigkeit luftfrei

gehalten. Da aber in einer richtig abgeglichenen Zirkulationsleitung

die Strömungsgeschwindigkeit sehr gering

ist, werden sich an vielen Stellen (Rohrwandungen, Rohrbögen,

Armaturen) Luftpolster bilden. Diese können dann später

in die Pumpe kommen und dort zum Trockenlauf führen.

Zum Entlüften der Zirkulationspumpen

mit Kugelmotor gibt es einen Entlüftungsflansch,

der statt des Motors auf das Pumpengehäuse aufgeschraubt

wird. Nachdem ein Ablaufschlauch auf den Schlauchstutzen

aufgesteckt wurde, kann durch Öffnen

des der Absperr- bzw. Wartungsarmatur

die Zirkulationsanlage durch eine hohe Strömungsgeschwindigkeit

entlüftet werden. Die Luft, die sich nach Aufschrauben

des Motors noch im Pumpengehäuse befindet, wird nach

dem Einschalten der ZL-Pumpe relativ schnell abgebaut. In

Anlagen, die ZL-Pumpen mit Laufrad haben, muss ein Spülstutzen

vorgesehen werden.

Zirkulationssysteme mit mehreren

Einzelsträngen müssen strangweise

entlüftet werden. Hierbei sind die eingebauten Strangregulierventile

zu schließen. Bei dem Einsatz von thermostatischen

Strangregulierventilen muss das System im kalten

Zustand entlüftet werden. |

|

|

Jede Zirkulationsanlage

benötigt ein Rückschlagventil

(Rückflussverhinderer). Nur dadurch wird gewährleistet,

dass das warme Wasser nur über die Warmwasserlleitung zu

den Zapfstellen kommt. Das Rückschlagventil verhindert, dass

bei einem Zapfvorgang das Wasser über die Zirkulationsleitung

und durch die Zirkulationspumpe zu den Zapfstellen fließen kann.

Das Rückschlagventil kann schon in der Zirkulationspumpen

mit V-Pumpengehäuse eingebaut sein oder es wird

extern auf der Druckseite der Pumpe

installiert.

Ein fehlendes Rückschlagventil kann zu folgenden

Störungen führen:

|

- Wenn bei einem abgeschaltetem Motor

Warmwasser gezapft, wird der Rotor entgegengesetzt der Fließrichtung

zwangsdurchströmt. Die Rotorlagerung wird beschädigt,

da die magnetischen Stabilisierungskräfte fehlen.

- Wenn der Fließdruck höher

ist als der Förderdruck der Pumpe dreht der Rotor gegen die

Drehrichtung und der Motor kann Schaden nehmen.

- Bei einem abgeschaltetem Motor kann

eine einsetzende Schwerkraftzirkulation die Regelung der Zirkulationsanlage

(z. B. Zeitschaltuhr) unwirksam machen.

- Beim Anschluss der Zirkulationsleitung

an die Kaltwasserzuleitung, z. B. bei einem zentralem Mischventil,

kann kaltes Wasser durch die Zirkulationspumpe ströemen. Dadurch

kommt es zur Kondensatbildung im Motorraum. Der elektrisch aktive

Teil des Motors wird zerstört.

- Eine thermisch gesteuerte Zirkulationspumpe

schaltet ab.

|

|

|

Energieeffizienz

von Umwälzpumpen |

Die

VERORDNUNG

(EG) Nr. 641/2009 DER KOMMISSION vom 22. Juli 2009 zur Durchführung

der Richtlinie 2005/32/EG des Europäischen Parlaments und des Rates

im Hinblick auf die Festlegung von Anforderungen an die umweltgerechte

Gestaltung von externen Nassläufer-Umwälzpumpen und in Produkte

integrierten Nassläufer-Umwälzpumpen. |

Artikel 8 - Inkrafttreten

Diese Verordnung tritt am zwanzigsten Tag nach ihrer Veröffentlichung

im Amtsblatt der Europäischen Union in Kraft. Sie wird nach folgendem

Zeitplan anwendbar:

1. Ab 1. Januar 2013 darf der Energieeffizienzindex

von externen Nassläufer-Umwälzpumpen den in Anhang I Nummer

1 Punkt 1 genannten Wert nicht überschreiten, ausgenommen externe

Nassläufer-Umwälzpumpen, die speziell für Primärkreisläufe

von thermischen Solaranlagen und von Wärmepumpen ausgelegt sind.

2. Ab 1. August 2015 darf der Energieeffizienzindex

von externen Nassläufer-Umwälzpumpen und in Produkte integrierten

Nassläufer-Umwälzpumpen die in Anhang I Nummer 1 Punkt 2 genannten

Werte nicht überschreiten. |

Die am

1. Januar 2013 in Kraft tretende Umweltdesignrichtlinie

(ErP) für Umwälzpumpen verlangt von den Herstellern,

keine Standard-Umwälzpumpen mehr

zu produzieren. Ein großer Teil der bisherigen

Pumpen wird die anspruchsvollen Vorgaben nicht erfüllen und ist

deswegen zukünftig nicht mehr für den Verkauf

in der EU zugelassen. |

Der Energieeffizienzindex

(EEI) der Pumpen darf ab 2013 maximal

0,27 betragen. Hier sind die meisten Umwälzpumpen

in der Gebäudetechnik betroffen. Die bisherige

Kennzeichnung mit dem Energielabel (Energieeffizienzklassen

A-H) entfällt. Ausgenommen sind

Pumpen in thermischen Solaranlagen, Wärmepumpen

und direkt in den Wärmeerzeuger (Kessel, Therme)

integrierte Pumpen. Ab 1. August 2015 wird der Energie-Effizienz-Index

(EEI) auf 0,23 abgesenkt..

Ab 2013 dürfen Hersteller nur

noch Hocheffizienzpumpen für die betroffenen Bereiche in den Verkehr

bringen.

Ab 2014 dürfen Großhändler

nur noch Hocheffizenzpumpen für die betroffenen Bereiche in den

Verkehr bringen.

Ab 2015 dürfen Handwerker oder

sonstige Lieferanten (Internet) nur noch Hocheffiziennzpumpen

in den Verkehr bringen.

Ab 2020 muss auch der Austausch integrierter

Pumpen (alle Nassläufer-Umwälzpumpen in Wärmeerzeugungs-

und Klimaanlagen) in bestehenden Wärmeerzeugern

erfolgen.

Die Verordnung gilt nicht für Trinkwarmwasserzirkulationspumpen.

|

|

|

|

Leider

wird zunehmend über Störungen bzw. Totalausfällen

nach kurzem Betrieb dieser Pumpen berichtet. Vor dem Einbau dieser Pumpen

bei einer Sanierung sollte das Heizungs- oder Kühlwasser

analysiert

und die Anlage bei Bedarf gespült,

gereinigt und behandeltes Füllwasser

eingefüllt werden. Vielleicht sollten die Hersteller genauer auf

dieses Problem hinweisen. |

|

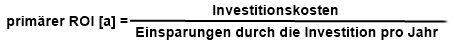

Return

on Investment (RoI)

Der Begriff "Return on Investment"

(RoI > Investmentrendite) oder auch "Kapitalrendite"

ist eine Kennzahl zur Analyse der

Rentabilität des Kapitaleinsatzes

bzw. zur Beurteilung der Ertragslage eines Unternehmens. Hier gibt er

das Verhältnis des gesamten investierten Kapitals und des Umsatzes

zum Gewinn an.

Der ROI (RoI) wird auch als vereinfachte Beurteilungs-

und Entscheidungsgrundlage für Investitionsgüter

(z. B. Hocheffizienzpumpen, Brennwertgeräte, Wärmepumpen,

thermische Solaranlagen, Wärmedämmungen) herangezogen. Der

sog. "primäre ROI" in Jahren

wird berechnet, indem die Investitionskosten (Materialkosten,

Installation, Wartung) durch die Einsparungen

durch die Investition pro Jahr geteilt werden.

Diese Berechnung erleichtert die Entscheidung für

oder gegen eine Investition. Bei diese

Berechnung wird in der Regel nur Material- und Installationskosten

herangezogen. Die Wartungs- und Kapitalkosten

für die Investitionsentscheidung werden meistens

nicht berücksichtigt, was ein großer

Fehler sein kann.

Wenn man diese Berechnung bei vielen Vorgaben

von Verordnungen (z. B. EnEV, Trinkwasserverordnung

mit den entsprechenden DIN-Normen) durchführt, wird man feststellen,

dass sich viele vorgeschriebene Vorgaben (z. B. Hocheffizienzpumpen,

ERR

bei Fußbodenheizung) nicht

"lohnen" bzw. amortisieren,

weil sie schon vor dem Ablauf des POI's ausgetauscht werden müssen.

Der Gründe können der Ablauf

der technischen

Lebensdauer oder ein Fehler bei der

Installation (z. B. falsches

Heizungswasser) oder der Bedienung bzw. fehlende

Wartung sein.

Beiträge im HaustechnikDialogForum

Effiziente

Boiler Ladepumpe? + Amortisation

- Heizungsunterstützung Solar + Amortisationszeit

von Solaranlagen

Dämm-Lüge |

|

| Energieeffizienzindex |

Der Energieeffizienzindex

(EEI) wird in der EuP-Richtlinie bzw. EU-Richtlinie

2005/32/EG und Verordnung

(EG Nr. 641/2009) > Ökodesign-Richtlinie

beschrieben.

Sie bildet den europäischen Rechtsrahmen für die Festlegung

von Anforderungen an die umweltgerechte Gestaltung

energieverbrauchsrelevanter Produkte. Auf

nationaler Ebene wurde das Energiebetriebene-Produkte-Gesetz

( EBPG) entsprechend angepasst. Am 25. November 2011

trat das neue Energieverbrauchsrelevante-Produkte-Gesetz

(EVPG) in Kraft. |

| Verordnung |

Produktgruppe |

| 1275/2008/EG |

Bereitschafts- und Aus-Zustand

(standby) |

| 107/2009/EG |

Einfache set-top-boxen

(Fernsehempfänger) |

| 244/2009/EG |

Haushaltslampen (Glühlampen,

Energiesparlampen) |

| 245/2009/EG |

Entladungslampen (Straßen-

und Bürobeleuchtung) |

| 278/2009/EG |

externe Netzteile |

| 640/2009/EG |

Elektromotoren |

| 641/2009/EG

|

Heizungspumpen |

| 642/2009/EG

|

Fernsehgeräte |

643/2009/EG

|

Kühl- und

Gefriergeräte |

| 1015/2010/EG

|

Haushaltswaschmaschinen |

| 1016/2010/EG

|

Haushaltsgeschirrspülmaschinen |

| 327/2011/EG |

Ventilatoren |

|

Die Energieeffizienzindexbereiche

werden in den Energieeffizienzklassen zusammengefasst

In den entsprechenden Verordnungen wird der Energiebedarf

(fiktiver) Referenzgeräte beschrieben. Jedes

Gerät muss sich an dem passenden Referenzgerät messen und

verbraucht im Vergleich zu diesem nur einen Bruchteil der

Energie. Diesen Bruchteil gibt der Energieeffizienzindex

in Prozent (z. B. 20 %) oder als Zahlenwert

(z. B. 0,20) an. |

Je

kleiner der Energieeffizienzindex, desto effizienter ist das Gerät.

|

| |

Ab

2013 wird sich der Nassläufer-Umwälzpumpenmarkt

im Heizungsbau stark verändern.

Die Vorgaben für die Energieeffizienz von

Umwälzpumpen wird schrittweise geändert.

Etwa 90 % der vorhandenen Nassläufer-Umwälzpumpen

in Heizungs- und Klimaanlagen (ungeregelte Pumpen, aber

auch geregelte Pumpen) erreichen die Grenzwerte

nicht.

In der Produktgruppe der Hocheffizienzpumpen

(HE-Pumpen) kann der EEI differenziert werden. verwenden,

Durch die neue Pflichtangabe kann man besonders energieeffiziente

Modelle erkennen. Der Referenzwert

für eine besonders stromsparende Hocheffizienzpumpe

ist ein EEI von 0,20.

Die älteren elektronisch geregelten Modelle haben

eine EEI bei etwa 0,50. Diese verbrauchen etwa 2,5

mal so viel Strom wie ein hocheffizientes Modell.

Die höheren Baukosten

werden durch den geringen

Stromverbrauch im Laufe der Jahre wieder reingeholt

werden.

Der Energieeffizienzindex (EEI) soll

ein Orientierungsmerkmal des Stromverbrauchs

von Nassläufer-Umwälzpumpenfür für

Planer und Investoren sein. |

In

diesem Zusammenhang sollte noch einmal darauf aufmerksam

gemacht werden, dass bei dem Einbau der HE-Pumpen besonders

viel Sorgfalt auf das Heizungswasser

gelegt werden sollte, weil diese Pumpen nur sauberes

Wasser vertragen. |

|

|

| |

|

|

|

|

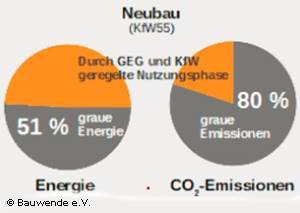

Der indirekte

Energiebedarf, der durch den Kauf eines Produktes oder durch eine Dienstleistung entstanden ist, wird

"Graue Energie" genannt. Es

handelt sich um die Energiemenge, die für die Herstellung, den Transport, der Lagerung,

des Verkaufs und der Entsorgung dieses

Produktes benötigt wird. Hier werden nicht nur

alle Vorprodukte bis zur Rohstoffgewinnung berücksichtigt, sondern auch der Energieeinsatz aller notwendigen Produktionsprozesse dazugerechnet.

Außerdem werden auch alle zur Herstellung notwendigen Maschinen, Infrastruktur-Einrichtungen und der Energiebedarf für deren Herstellung und Instandhaltung anteilig dem Produkt oder der Dienstleistung

zugerechnet. Der direkte Energiebedarf, der bei der

Benutzung eines Produktes benötigt wird, sagt also nicht viel über

dessen Energieeffizienz aus, weil auch die Graue

Energie die Umwelt belastet.

|

|

Heutzutage wird immer wieder zum Energiesparen

aufgerufen. Aber in einer Gesellschaft,

die auf Wachstum ausgerichtet ist, zählen nur

noch Neukäufe, was durch den Internethandel

als besonders günstig angesehen wird. Dabei werden die Ressourceneffizienz

und die Graue Energie vollständig vernachlässigt

und teils vorsätzlich aus den Energiebilanzen

nicht beachtet.

So wird z. B. die Graue Energie, die

in der Dämmung von Hausfassaden

vorhanden ist und oftmals höher liegt als ihr Nutzen durch die

Heizersparnisse nicht beachtet. So sind z. B. Hartschaumplatten

in 30 Jahren Sondermüll und für die Herstellung

von Polystyrol (EPS) werden rund 500 kWh/m3

benötigt, für Zellulosedämmung weniger

als 100 kWh/m3. |

So ist

z. B. bei dem Hausbau die Graue Energie

oft beträchtlich, da für die Herstellung

und den Transport der Baumaterialien

Energie aufgewendet werden muss. In einem konventionellen Haus verbraucht

man in 30 bis 40 Jahren für die Beheizung die gleiche Energiemenge,

wie zur Herstellung nötig ist. Besonders bei energetisch sehr guten

Häusern (z.B. Passivhäusern) sollte die graue Energie besonders

beachtet werden, weil diese Häuser im Betrieb sehr wenig Energie

benötigen und - relativ gesehen - mehr Energie bei der Errichtung

benötigt wird als bei dem Betrieb. |

Auch die

vielgepriesene Erneuerbare Energie (regenerative Energie,

alternative Energie), z. B. Sonnenenergie (solare Energie),

Wasserkraft, elektrische Energie (Photovoltaik,

solarthermischen Kraftwerke, Windenergie), Biomasse,

ist relativ stark mit Grauer Energie belastet. Das

hängt mit der niedrigen Leistungs- oder Energiedichte

zusammen. Hier sollte bei der Produktion der Anlagenteile

auch Erneuerbare Energie verwendet werden, um die Graue Energie zu minimieren. |

Bei vielen

Produkten ist die Prozesskette sehr umfangreich. Dadurch

ist die Berechnung der Grauen Energie schwierig

und wird deshalb durch vereinfachende Schätzungen

festgelegt, um nicht "schöngerechnet" zu sagen. |

|

|

|

|

|

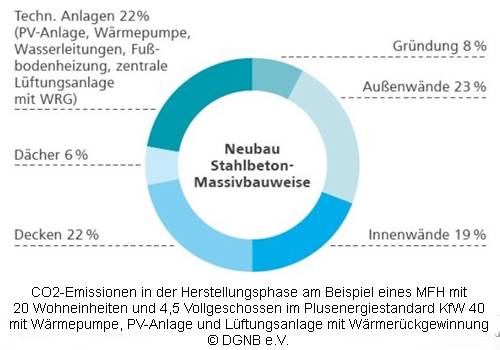

| Graue Emissionen |

|

Die Emissionen bei der Erzeugung der grauen Energie sind die grauen Emissionen. Einen großen Anteil der grauen Emissionen entsteht in der Materialproduktion. Die Darstellung so mancher Bauunternehmen, dass Transportdistanzen durch lokalen Einkauf verringert wurden und die Baumaschinen elektrisch angetrieben sind, zeigt leider nur einen sehr kleinen Teil des Problems. Der allergrößte Anteil wird durch die Materialproduktion verursacht..

|

|

Bei den grauen Emissionen handelt es sich um Treibhausgasemissionen, die bei der Gewinnung und Verarbeitung von Roh- und Baustoffen, beim Transport von Materialien zur Baustelle, beim Bau des Gebäudes selbst sowie beim Abriss des Gebäudes inklusive der Entsorgung der Abfälle entstehen. In diesem Zusammenhang spricht man auch von gebundenem Kohlenstoff oder grauer Energie. Dieser Anteil an den Gesamtemissionen während der Lebensdauer eines Gebäudes variiert je nach Gebäudetyp, Standort und verwendeten Materialien. Die grauen Emissionen können mehr als 50 % des gesamten CO2-Fußabdrucks im Lebenszyklus ausmachen. Gerade bei Neubauten, die im Betrieb sehr effizient sind, fallen die grauen Emissionen stark ins Gewicht. Bei einem Neubau nach Effizienzhaus-Standard machen sie zum Beispiel rund 80 % aller Emissionen im Lebenszyklus aus.

Wenn man den gesamten Lebenszyklus eines Gebäudes betrachtet, so verliert ein relativ geringer Energieaufwand im Betrieb an Bedeutung gegenüber dem Aufwand, der in den Phasen Bau und Rückbau entsteht. Erst mit zunehmender Nutzungsdauer relativieren sich die Anteile für die eingebrachte Primärenergie (graue Energie). Diese können aber nie ganz verschwinden. Wenn man ein Bestandsgebäude mit einem Neubau vergleicht, dann kann ein 100 Jahre altes Gebäude demnach häufig trotz geringerer Energieeffizienz im Betrieb eine bessere Energiebilanz aufweisen, als beispielsweise ein neugebautes Passivhaus. Dieses weist nämlich häufig aufgrund der verwendeten Materialien einen hohen Anteil an grauer Energie auf. Das bedeutet, dass das Passivhaus perspektivisch über einen deutlich längeren Zeitraum genutzt werden müsste um den hohen Bedarf an Primärenergie auszugleichen. Am Ende eines solchen Vergleichs steht außerdem noch der Energieeinsatz für den Rückbau des Gebäudes. Der Abbruch eines bestehenden Gebäudes bedarf einer teils beträchtlichen Menge an Energie. Auch diese muss berücksichtigt werden. . |

|

|

|

|

|

| Wie funktioniert ein eigener Brunnen? |

ich arbeite dran

ich arbeite dran |

|

|

Umlaufbeschleuniger

Mit der Erfindung des ersten gekapselten Elektromotors durch den schwäbischen

Ingenieur Gottlob Bauknecht im Jahre 1926 wurde der Bau eines Umlaufbeschleuniger für Heizungsanlagen durch dessen Freund, dem westfälischen

Ingenieur Wilhelm Opländer, möglich. Er entwickelte eine solche

Konstruktion, für die er 1928 ein Patent erhielt.

|

In einen Rohrkrümmer

wurde ein Pumpenrad in Form eines Propellers

eingebaut. Der Antrieb erfolgte über eine abgedichtete

Welle, die von dem Elektromotor angetrieben wurde.

Diese Technik verbesserte

die Umtriebskraft in den bis dahin üblichen

Schwerkraftheizungen (Auftriebs- und Abtriebsbewegung

des Wassers) und die Heizwassertemperatur

konnten immer niedriger gefahren werden.

|

1956

wurden die Umlaufbeschleuniger von den ersten Umwälzpumpen

ersetzt. Seitdem können die Rohrsysteme auch so gebaut

werden, wie es bei Schwerkraftheizungen nicht möglich

war. |

|

|

|

|

| |

| |

| |

|

| |

|

Zulaufdruck/Haltedruckhöhe |

Die Haltedruckhöhe

(HH bzw. NPSH > Net Positive Suction Head) ist pumpenspezifisch

und wird üblicherweise von den Herstellern als Kurve im Kennliniendiagramm

der Pumpe dargestellt. Allgemein erkennbar ist die starke Abhängigkeit

von der Pumpendrehzahl.

Bei

unveränderter Bauform entspricht: |

| Hohe

Drehzahl -> |

Hohe Haltedruckhöhe |

| Niedrige

Drehzahl -> |

Niedrige Haltedruckhöhe |

| hohe

Temperatur -> |

Hohe Haltedruckhöhe |

Um etwaige Unsicherheiten bei der

Auslegung des Betriebspunktes zu berücksichtigen, sind diese Werte

bei der Auswahl der Pumpe mit einem Sicherheitszuschlag von 0,5 m zu

erhöhen.

Für die Haltedruckhöhe HH ist per Definition messtechnisch

festgelegt, dass bei der Haltedruckhöhe HH eine Mindestkavitation

zulässig ist, die:

- Die Förderhöhe der Pumpe

im Nennpunkt um 3 % reduziert

|

- Keine die Funktion und Lebensdauer

beeinträchtigende Werkstoffzerstörungen auftreten

lässt.

|

Durch die zulässige Kavitation

können immer noch Kavitationsgeräusche auftreten, die zum

Teil als störend empfunden werden. Je höher die Temperatur,

desto gößer die Gefahr der Kavitation. >

mehr |

|

|

|

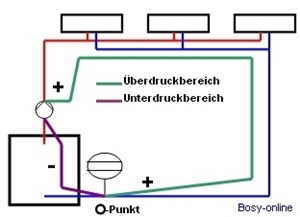

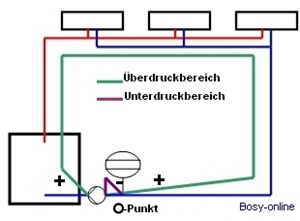

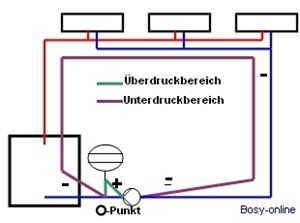

Mit der Anordnung

der Pumpe und des Membrandruckausdehnungsgefäßes wird der

Druck- und Saugbereich der Pumpe festgelegt. Theoretisch

ist (fasst) immer der Nullpunkt der Anlage am Anschlussstutzen

des MAG's. In der Praxis verschiebt sich dieser Punkt in die Anlage,

wenn in den Heizflächen größere Luft(Gas)polster

vorhanden sind. Diese Luft(Gas)polster wirken wie kleine Ausdehnungsgefäße.

Wenn die Anlage im Saugbereich der Pumpe liegt, dann besteht die Möglichkeit,

dass Luft an den O-Ringen bzw. Stopfbuchsen der Armaturen eingesaugt

wird. Besonders dann, wenn die Druckverhältnisse in der Anlage

nicht stimmen. |

Die

Pumpe sollte im Vorlauf des

Wärmeerzeugers angeordnet sein, damit der Unterdruckbereich im

WE liegt und so die Luft besser ausgeschieden wird, da Luftabscheider

im WE-Vorlauf eingebaut werden sollen. Ob die Pumpe bei Wärmeerzeugern

mit höheren Temperaturen im Rücklauf eingebaut werden sollte,

ist fachlich umstritten. Die Pumpen sind für die thermisch höhere

Belastung ausgelegt und sollten keinen Schaden nehmen. Außerdem

besteht die Möglichkeit, dass Schmutzteilchen (Schlamm,

Zunder, Schweißperlen) über den Rücklauf direkt in die

Pumpe gelangen und sich nicht im natürlichen "Schlammfänger"

Kessel ablagern können. Hier müsste dann zusätzlich eine

Entschlammung

eingebaut werden. |

| . |